Engineering basis: De gids voor O-ringen

O-ringen zijn een van de meeste gebruikte afdichtingen omdat ze een efficiënte en economische afdichting zijn voor een brede selectie aan statische of dynamische applicaties. Daarnaast zijn ze makkelijk in gebruik door hun voordelige productie methoden.

Een brede selectie aan elastomeren materialen voor zowel standaard als speciale applicaties zorgen ervoor dat de O-ring gebruikt kan worden voor praktisch alle vloeibare en gasvormige middelen.

Het productieproces van O-ringen is vrij eenvoudig en kwaliteit, kwantiteit,

de toepassing op de omgeving, kost-effectiviteit, chemische en druk compatibiliteit, langdurigheid en smering eisen

worden standaard meegenomen in het ontwerp en de productie van O-ringen.

O-ringen worden voornamelijk geproduceerd door verschillende fabricatie technieken zoals extruderen, spuitgieten, persgieten of resin transfer molding.

Het doel van deze gids is om u bekend te maken met de meest gangbare types O-ringen, diens normen, hun ontwerp specificaties en bedieningsfunctie,

de manier waarop zij met krachten omgaan, de juiste manier van installeren en onderhoudsprocedures

en de meest frequente problemen die schade kunnen toebrengen aan uw O-ringen.

INHOUD

1. Normen en standaarden

O-ringen worden geproduceerd in overeenstemming met verschillende standaarden per land:

| Standaard | Beschrijving |

|---|---|

| BS 1806 | Britse standaard voor de inch serie O-ringen. Deze standaard heeft dezelfde ontwikkel oorsprong als de AS-568B standaard en maakt gebruik van een aantal extra maten. |

| SAE AS568B | Amerikaanse standaard voor O-ringen. AS-568 is de Aerospace Standard (AS) en ook de SAE standaard. |

| BS 4518 | Britse standaard voor metrische serie O-ringen. |

| SMS 1586 | Zweedse metrische standaard |

| DIN 3771-1 | Duitse metrische standaard voor het gebruik van O-ringen in vloeibare systemen. |

| ISO 3601-1 | Internationale standaard voor metrische en inch serie O-ringen. De tweede editie is inclusief de voorwaarden voor de Aerospace (AS) toepassingen. |

| JIS B2401 | Japanse industriële standaard voor metrische serie O-ringen. Deze standaard is nu inclusief de tweede editie van de ISO 3601-1. |

| NF T47-501 | Franse standaard voor O-ringen. Deze standaard is vergelijkbaar met de ISO 3601 en de DIN 3771 standaarden met een aantal unieke klasse aanduidingen. |

Assortiment O-Ringen

Ontdek het assortiment van O-ringen op de ERIKS webshop en vind het juiste product voor uw toepassing.

Bekijk het assortiment

2. Afdichting basis

O-ringen zijn tweerichtings afdichtingen, cirkelvormig in doorsnede en vorm.

O-ringen zijn doorgaans gemaakt van een elastomeer materiaal, maar kunnen ook geproduceerd zijn in materiaal zoals PTFE of metaal.

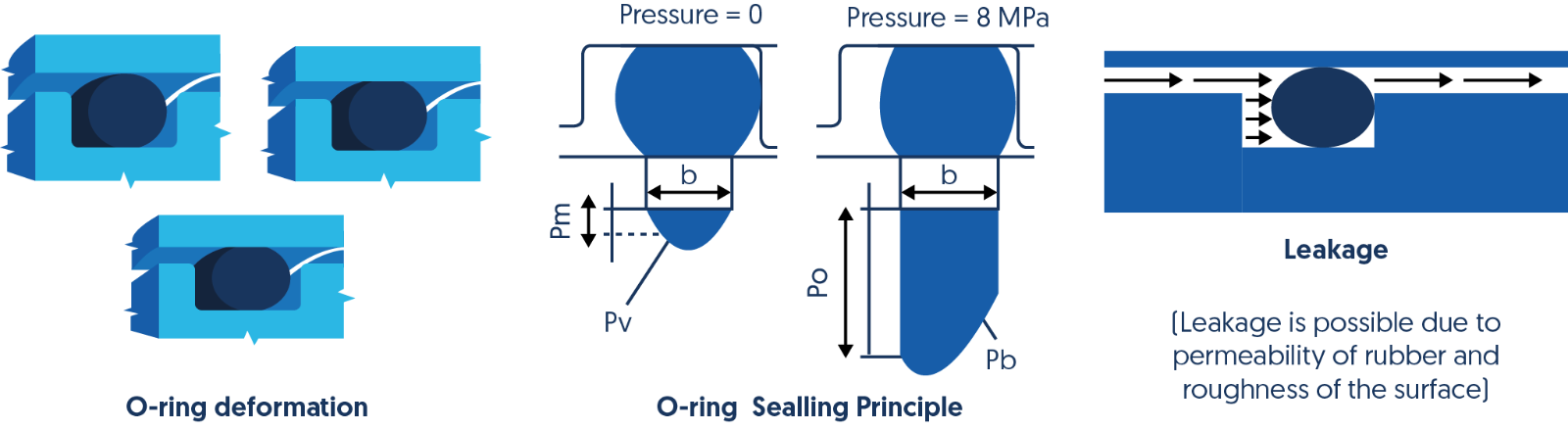

Een O-ring dicht af door de vervorming van het afdichtingsvlak tijdens montage en doordat de druk op de O-ring de spleetruimte tussen de delen hermetisch afsluit.

Hogere druk systemen kunnen vervorming veroorzaken waarbij de O-ring in de spleetruimte wordt gedrukt, beter bekend als extrusie, wat resulteert in afdichtingsfalen.

Een harder afdichtingsmateriaal kiezen of back-up ringen installeren om te O-ring te ondersteunen kunnen dit probleem verlichten.

De rubberen O-ring moet worden beschouwd als een onsamendrukbare, weerbarstige materiaal met een erg hoge oppervlaktespanning. Ondanks de mechanische druk van de omringende geometrie of door de druk die overgebracht wordt door hydraulische vloeistof of gas, wordt deze O-ring gedwongen om te blijven stromen in de pakking zodat geen enkele vloeistof wordt doorgelaten.

De O-ring absorbeert de opeenstapeling van toleranties van de eenheid en het geheugen behoudt een afgedichte staat.

De neiging van een O-ring om naar zijn oorspronkelijke vorm terug te keren wanneer de doorsnede is afgebogen is precies de reden waarom O-ringen perfecte afdichtingen zijn. De compressie van een O-ring is een belangrijke overweging in het O-ring ontwerp. Elastomeren kunnen de opeenstapeling van toleranties opnemen en het geheugen van elastomeren behoudt zijn afdichtingsstaat. O-ringen met kleinere doorsnedes worden samengedrukt door een hoger percentage om de relatief hoge groef dimensie toleranties te kunnen overkomen.

3. Afdichting ontwerp

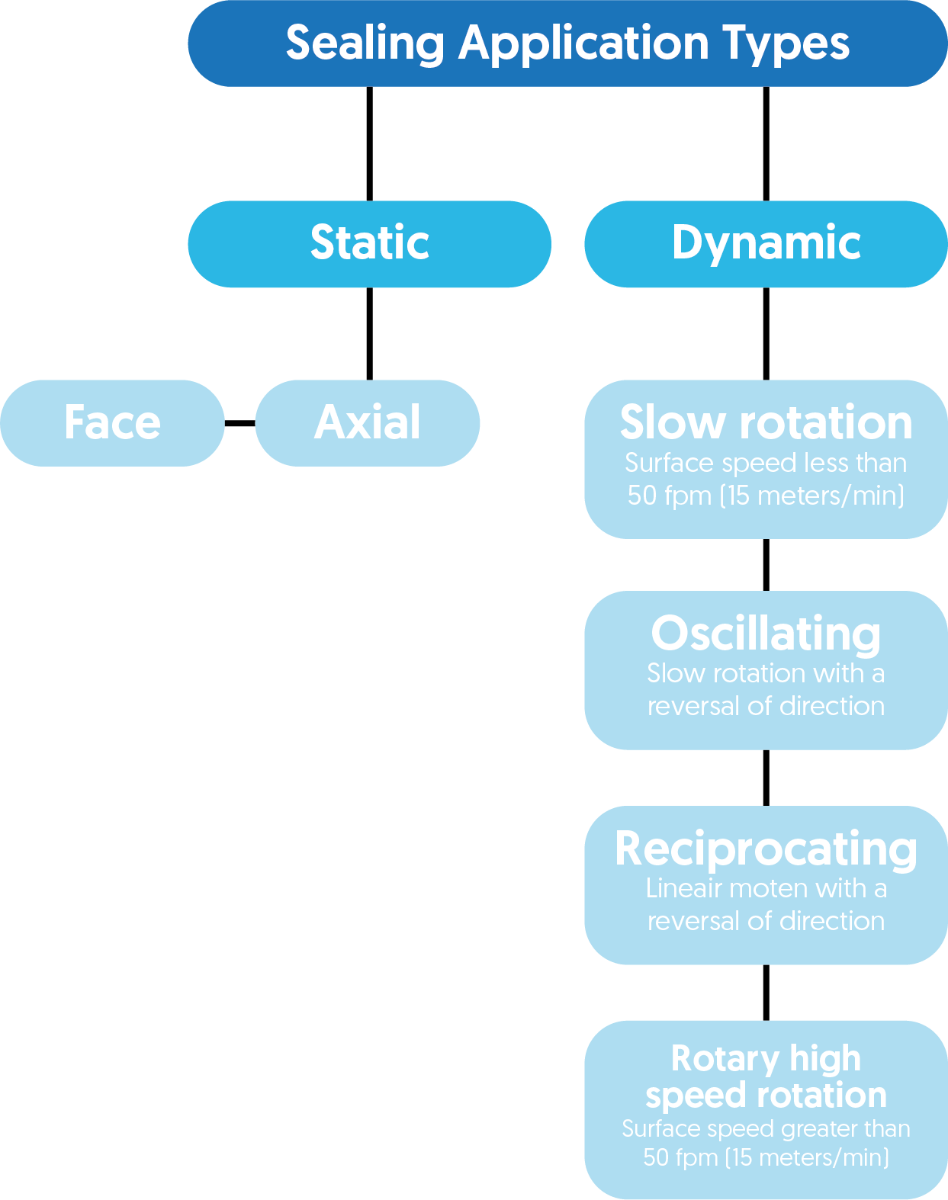

O-ringen kunnen succesvol worden gebruikt in zowel statische als dynamische toepassingen.

Een afdichting die niet beweegt, behalve wanneer de cyclus druk pulsatie veroorzaakt, wordt een statische afdichting genoemd.

Afdichtingen die onderhevig zijn aan beweging worden dynamische afdichtingen genoemd.

Deze worden verder beschreven als reciprocerend (afdichtingen blootgesteld aan lineaire beweging) en roterend (afdichtingen blootgesteld aan een roterende as).

Statische toepassingen

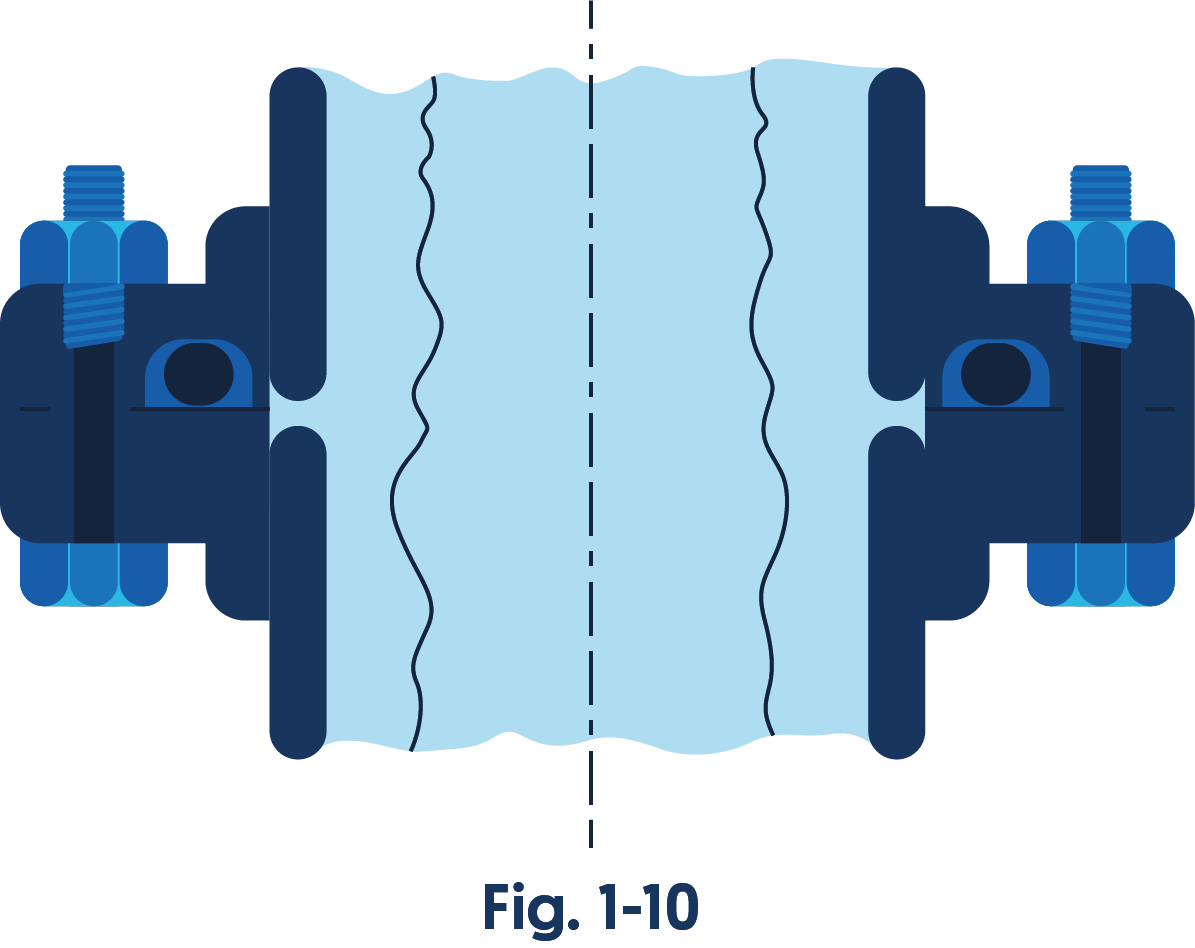

Er zijn vier soorten statische applicaties: axiaal, radiaal, zwaluwstaart en naafafdichtingen.

| Afbeelding | Toepassing | Beschrijving |

|---|---|---|

|

Axiaal | De O-ring doorsnede wordt axiaal in de groef gedrukt, vergelijkbaar met een platte pakking. |

|

Radiaal | De O-ring doorsnede wordt radiaal in de groef gedrukt tussen de binnenkant (ID) en buitenkant (OD). |

|

Zwaluwstaart | De O-ring wordt tevens axiaal gedrukt in een zwaluwstaart groef. Dit groef ontwerp stelt de O-ring in staat om vastgehouden te worden in de afdichtring aan het uiteinde van de as tijdens montage en onderhoud. Dit is gunstig voor speciale applicaties waarin de O-ring vast moet worden gezet aan de groef bijv. een lid dat regulmatig opengaat. |

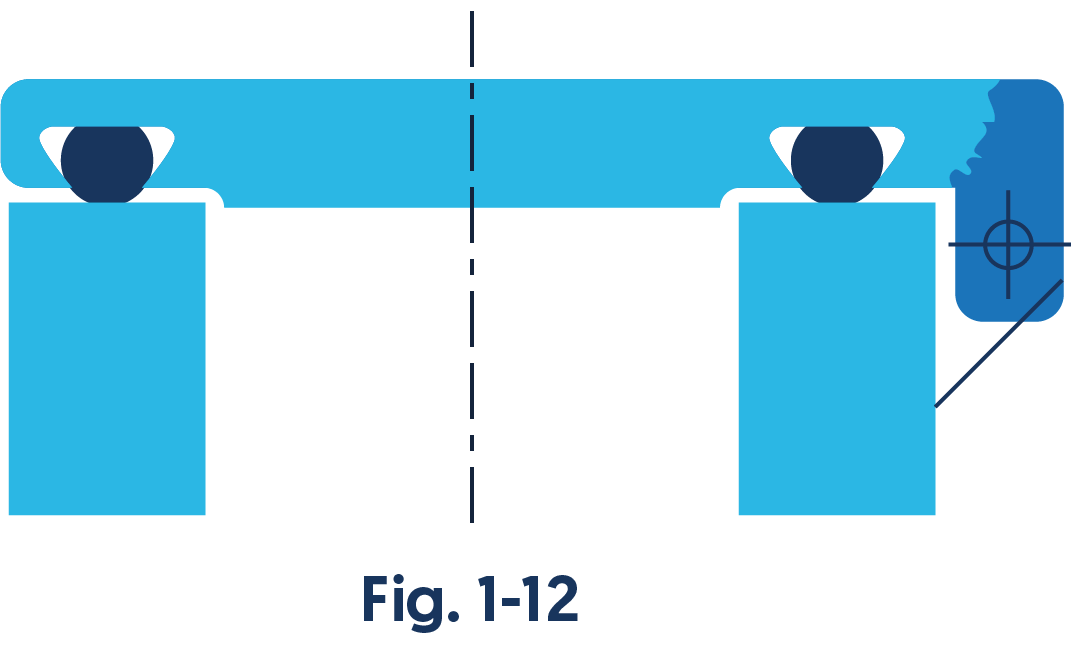

| Bosstail | De O-ring wordt gebruikt voor het afdichten van rechte draadfittingen in een 'boss'. Een boss is een cylindrische projectie op een gietstuk of smeedstuk. Het einde van die projectie wordt bewerkt om een vlak, glad oppervlak te garanderen voor afdichten. Rechte draden die gebruikt worden met een O-ring zorgen voor een betere afdichtingen dan wanneer enkel conische draden worden gebruikt. |

Dynamische toepassingen

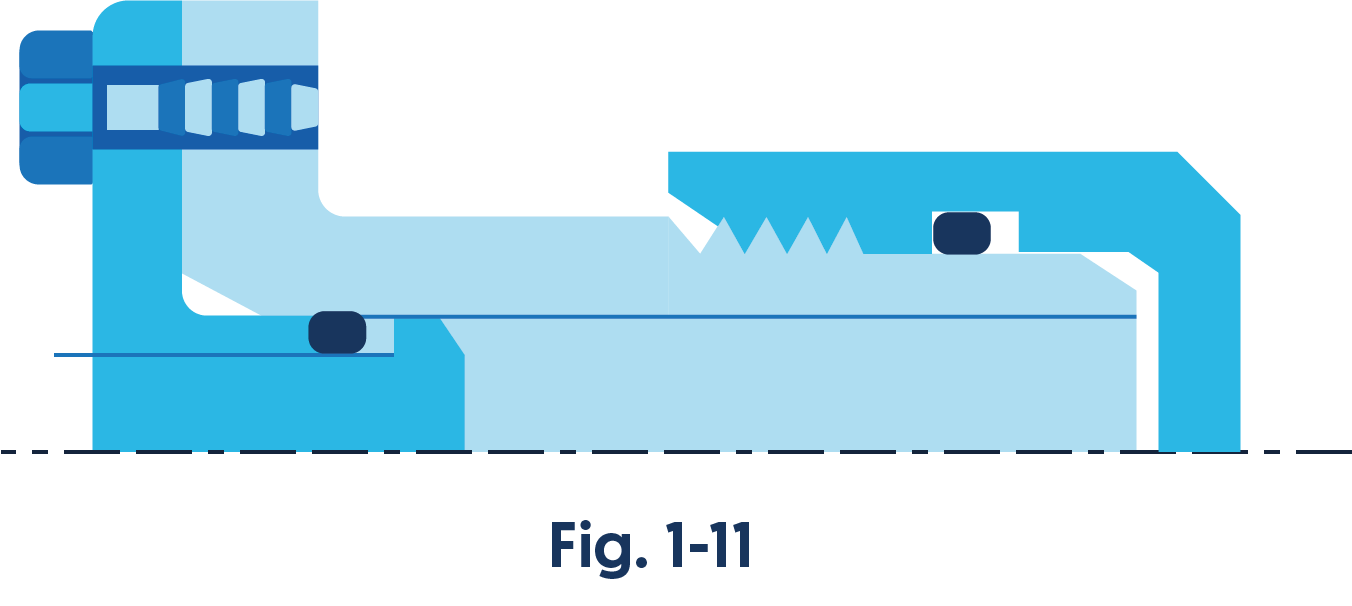

Er zijn drie varianten van dynamische toepassingen: Heen en weergaand, oscillerend en roterend.

| Afbeelding | Toepassing | Beschrijving |

|---|---|---|

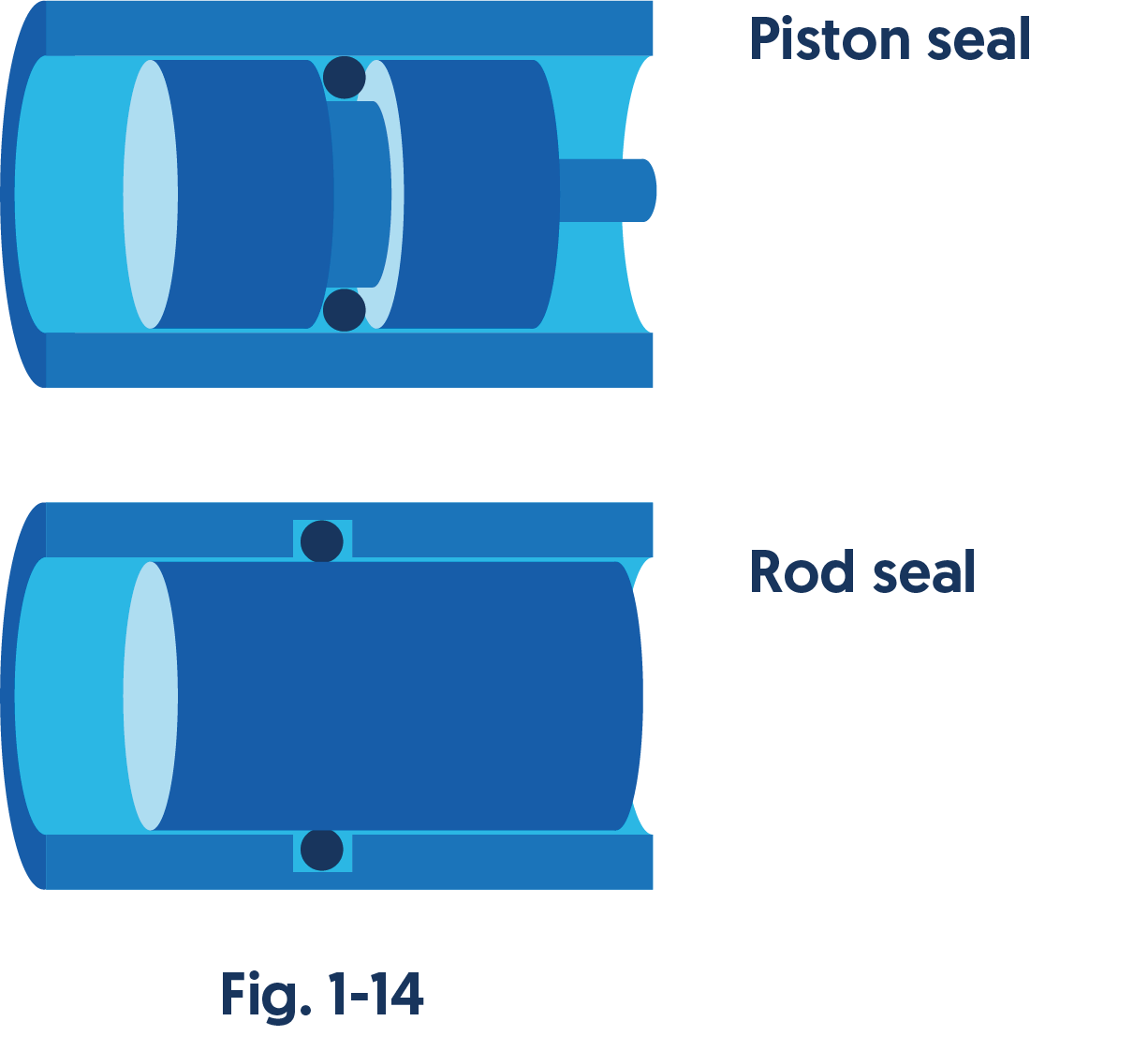

|

Heen en weergaand | Met heen en weergaande afdichtingen worden afdichtingen bedoeld die worden gebruikt in applicaties die heen en weer bewegen. Deze beweging introduceert frictie, wat andere ontwerp overwegingen met zich meebrengt dan wanneer we het hebben over statische afdichtingen. De O-ring kan worden geplaatst in een groef (stang afdichting) in de cilinderwand in plaats van een groef in het zuigeroppervlak (zuigafdichting) zonder verandering in ontwerp limitaties of afdichting prestatie. |

|

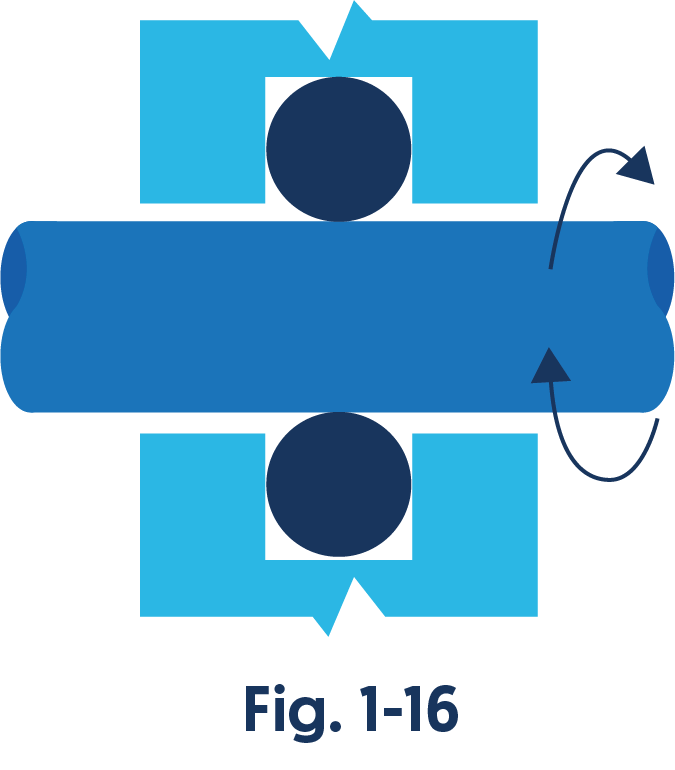

Oscillerend | Oscillerende applicaties hebben zowel roterende als heen en weergaande bewegingen. Een spindelhuis is een voorbeeld van een oscillerende applicatie. |

|

Roterend | Roterende afdichtingen verwijzen naar afdichtingen die worden gebruikt in applicaties die roteren. |

|

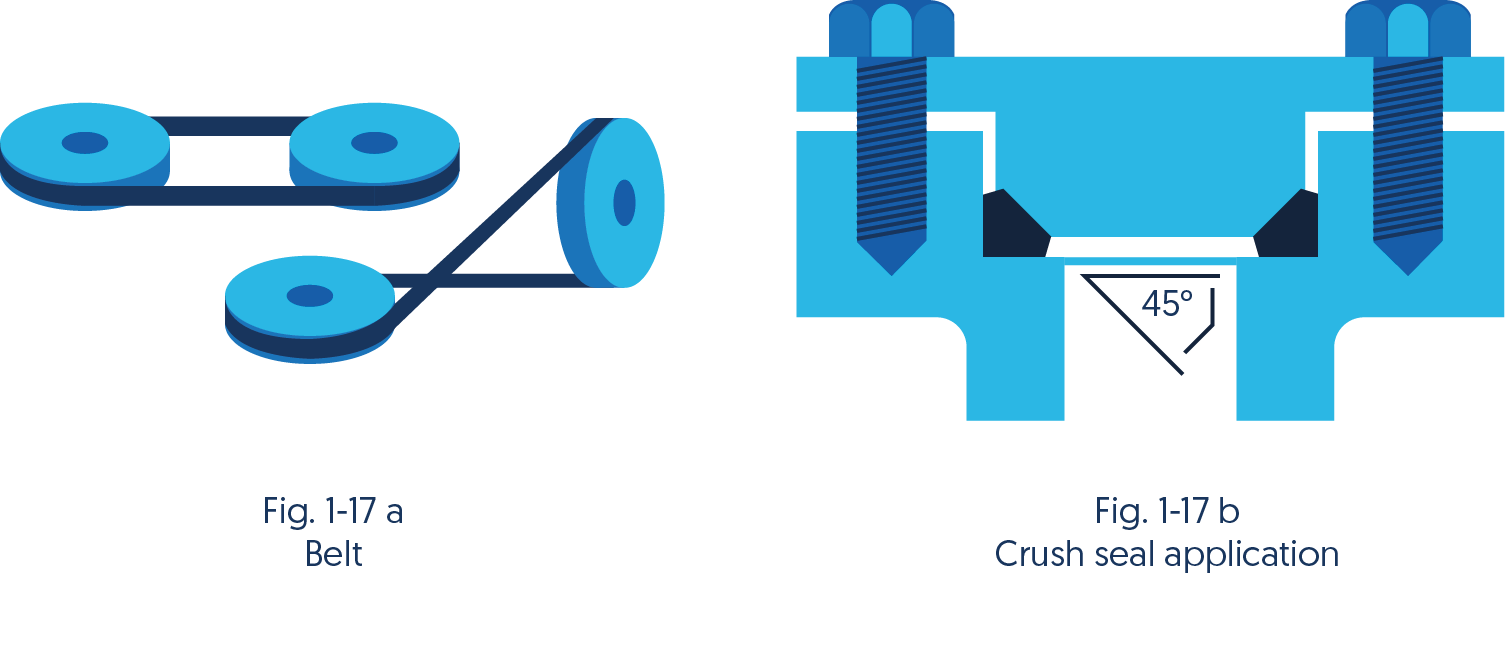

Verschillende applicaties | O-ringen worden gebruikt in een verscheidenheid aan applicaties. Wissers, schokdempers en riemaandrijvingen zijn slechts enkele voorbeelden. |

Indrukking of compressiegraad van een O-ring

De neiging van een O-ring om naar zijn oorspronkelijke vorm terug te keren wanneer het doorsnede oppervlak wordt afgebogen is de belangrijkste reden waarom O-ringen perfecte afdichtingen zijn.

De indrukking of compressiegraad is een belangrijke overweging in het ontwerp van een O-ring afdichting en verschilt per O-ring applicatie ontwerp.

O-ringen met smallere doorsneden worden samengedrukt door een hoger percentage om de relatively hogere groef dimensie toleranties te overkomen.

In statische applicaties is de aanbevolen indrukking tussen de 15 en 30%. In sommige gevallen kunnen erg kleine doorsneden zelfs worden ingedrukt tot 30%.

In vacuüm applicaties kan de druk nog hoger zijn. Het indrukken met meer dan 30% creëert bijkomende spanning voor een O-ring wat weer kan leiden tot vroegtijdige beschadiging.

In dynamische applicaties is de aanbevolen indrukking tussen de 8 en 16%; door frictie en slijtage worden kleinere doorsneden tot wel 20% ingedrukt.

4. O-Ring materiaal

Rubberen materialen of elastomeren die gebruikt worden in afdichting applicaties worden vaak beschreven als ‘compounds’;

hiermee wordt bedoeld dat dit een mix is van ingrediënten die geproduceerd zijn onder specifieke voorwaarden.

Een compound bestaat normaliter uit een polymeer, cross-link systeem, fillers en andere ingrediënten die gebruikt worden om aan specifieke productie-, applicatie-, of cost eisen te voldoen.

De basis van een compound ontwerp is een selectie van het polymeer type. Aan de elastomeer kan een fabrikant versterkingsmateriaal toevoegen

zoals gasroet, gekleurde pigmenten, verhardings- of vulcanisatiemiddel, activeringsmiddel, plastificeermiddel, vulcanisatieversneller,

antioxidanten of anti-radiatie additieven. Er kunnen wel honderden van dit soort combinaties plaatsvinden.

Verschillende omstandigheden vereisen verschillende compound eigenschappen.

Dit is waarom zoveel verschillende compounds al zijn ontwikkeld. We hebben onze compounds gecategoriseerd in standaard-

(algemeen gebruik), specialist- (industrie of applicatie bepaald) en hoge prestatie soorten.

Hardheid van de elastomeer

Een van de meest genoemde eigenschappen van polymeren materialen is de hardheid.

Hardheid is de weerstand van een massa tegen indringing van een nog hardere massa

van een standaard vorm bij een vastgestelde druk.

Er zijn twee procedures om hardheid te testen omtrent test monsters en eindproducten die gemaakt zijn van een elastomeren materiaal:

Shore A / D conform ISO 868, ISO 7619-1, ASTM D 2240.

De meeste elastomeren worden op grond van de Shore A schaal. Een Shore A hardheid van 35 is zacht; 90 is hard.

Shore D metingen worden aangeraden wanneer de Shore A rating groter is dan 90.

Durometer IRHD (International Rubber Hardness Degree) conform ISO 48 , ASTM 1414 en 1415.

Hoe zachter de elastomeer, hoe beter het afdichtingsmateriaal zich aanpast aan de te dichten oppervlaktes waarbij een lagere druk nodig is om een afdichting te creëren.

Dit is met name belangrijk bij lagedruk afdichtingen die niet geactiveerd worden door vloeistofdruk. Hoe zachter de elastomeer, hoe hoger de coëfficiënten van frictie.

In dynamische applicaties zijn de doorloop- en uitbreek frictie waarden van een hardere compound, met lagere coëfficiënten van frictie,

echter hoger omdat de vereiste lading om het hardere materiaal in een O-ring groef te duwen veel groter is.

Hoe zachter de elastomeer, hoe hoger het risico dat de elastomeer van de O-ring onder hoge werkingsdruk uit de tussenruimte van de afdichtingsoppervlakken zal barsten.

Hardere materialen zullen grotere weerstand bieden aan stroming. Wanneer de temperatuur omhoog gaat, zullen elastomeren eerst zachter worden en daarna uiteindelijk harder omdat het verhardingsproces van het rubber zich voortzet met het toepassen van hitte.

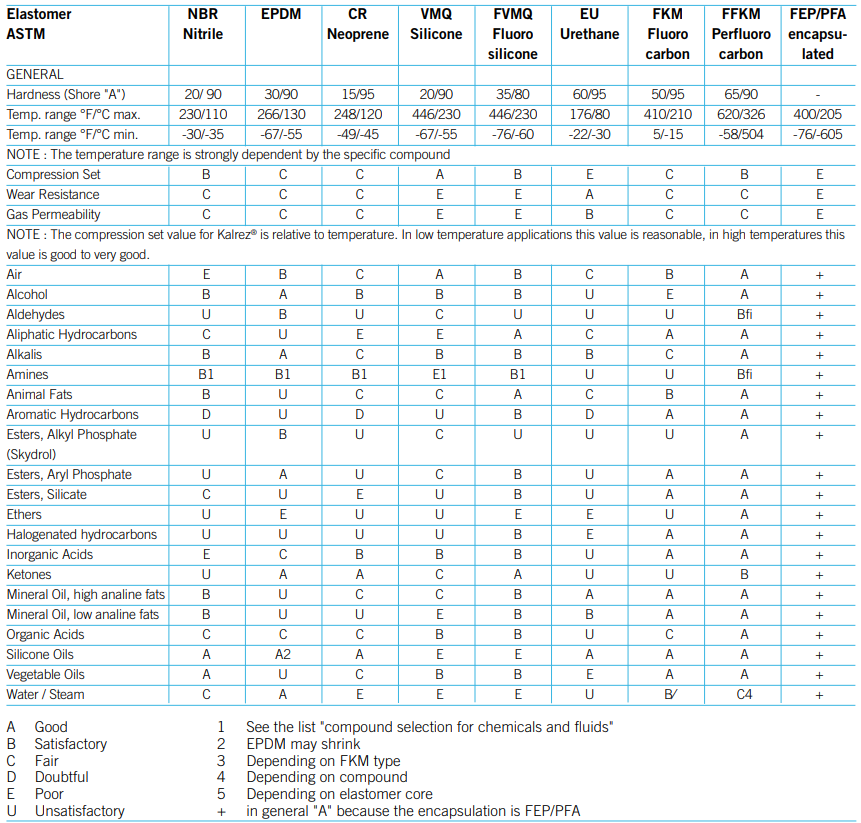

Algemeen overzicht van de basis elastomeren

Hier kunt u een overzicht vinden van de meest gebruikte elastomeren:

Deze informatie is bedoeld als een richtlijn. Chemische compatibiliteit lijsten moeten altijd geraadpleegd worden.

Hier kunt u de ERIKS Chemische Weerstand Gids vinden.

Waar mogelijk moet de mogelijke vloeistof compatibiliteit met een “A” beoordeeld worden.

Voor een statische afdichtingsapplicatie is een “B” kwalificatie meestal acceptabel, maar moet wel getest worden.

Wanneer een “B” compound gebruikt moet worden, moet u er rekening mee houden dat deze niet opnieuw gebruikt kan worden na demontage.

Het kan namelijk genoeg opgezwollen zijn dat hij niet opnieuw gemonteerd kan worden. Wanneer u een compound met “C” kwalitificatie wilt proberen,

wees er dan zeker van dat deze eerst getest is met de volledige scala aan uitoefeningsvoorwaarden.

Het is ook erg belangrijk om afdichting compounds te testen onder gebruiksomstandigheden wanneer een sterke zuren gezegeld worden op verhoogde temperaturen

omdat de mate van afbraak van het rubber op verhoogde temperaturen vele malen groter is dan de mate van afbraak op kamertemperatuur.

Beschrijving van de meest voorkomende basis elastomeren

-

NBR - Acrylonitril butadieen, Nitril of Buna N

-

HNBR - Gehydrogeneerd nitril of sterk verzadigd nitril

-

XNBR - Nitril met carboxylaten

-

NBR/PVC - Nitril/PVC resin blend

-

EPM, EPDM - Etheen Propeen en Etheen Propeen dieën rubber.

-

CR - Neopreen rubber polychlorpreen.

-

VMQ - Siliconen rubber

-

FVMQ - Fluorosilicone

-

AU, EU - Polyurethaan rubber

-

FKM - Fluorkoolstof rubber

-

FFKM - Perfluorkoolstoffen

-

Teflon®-FEP/PFA

-

TFE/P (Aflas®) (FEPM)

Wat moet u in overweging nemen wanneer u het juiste afdichtingsmateriaal selecteert?

De primaire vloeistoffen die de O-ring of Quad-Ring gaat afdichten

Andere vloeistoffen waarmee de afdichting in aanraking komt, zoals schoonmaakvloeistof of smeermiddelen

De geschiktheid van het materiaal voor de temperatuurextremen van de applicatie - zowel heet als koud

De aanwezigheid van bijtende infectiestoffen

Het smeren van de afdichtingen en koppelstukken met een geschikt smeermiddel voordat u de afdichting monteert

Als u niet weet welke maat u nodig heeft, kan onze O-ring calculator u helpen om de juiste maat te vinden.

Als u niet weet welke O-ring geschikt is voor uw industrie, kunt u alle informatie vinden in onze O-ring keuzegids.

O-Ring-Calculator O-Ring keuzegids

5. Onderhoud

O-ringen zijn beschikbaar in vele soorten en maten. De O-ring die u kiest moet wel passen bij uw specifieke applicatie. Dit voorkomt onnodige schade aan uw afdichting en voorkomt tevens lekkage. Er zijn verschillende redenen waarom lekken kan voorkomen in uw applicatie. Lees meer in onze gids over het voorkomen van schade aan uw O-ringen.

Houdbaarheid is de maximale tijd, dat begint bij de productie van de afdichting, dat een elastomere afdichtingselement, dat goed verpakt is, opgeslagen mag worden onder bepaalde voorwaarden.

Na dit tijdsverstrek wordt de O-ring gezien als onbruikbaar voor de functie waarvoor deze oorspronkelijk gemaakt is.

De tijd van productie is de datum waarop de thermoharde elastomeren uitgehard zijn of de tijd waarop thermoplastische elastomeren zijn omgezet tot een eindproduct.

De houdbaarheid van elastomeren wanneer deze goed zijn opgeslagen wordt vooral bepaald door de compound waar zij van gemaakt zijn.

NBR, SBR of BR hebben bijvoorbeeld een houdbaarheid tot 5 jaar.

CSM, EPDM of EPM kunnen worden opgeslagen tot 10 jaar.

FMK, ACM of FVQM hebben een houdbaarheid van tot wel 20 jaar.

De houdbaarheid van verschillende elastomeren verschilt aldus de ISO 2230, dit duidt een begin en een verlengde opslagperiode aan voor ongemonteerde onderdelen.

Factoren die de houdbaarheid van O-ringen kunnen beïnvloeden

Temperatuur:

Opslagtemperatuur moet onder de 38°C liggen (behalve wanneer hogere temperaturen worden veroorzaakt door tijdelijke klimaatveranderingen),

De O-ring moet opgeslagen worden waar het niet in contact kan komen met directe bronnen van hitte (zoals boilers, radiatoren en direct zonlicht).

Luchtvochtigheid:

Als de elastomeren niet opgeslagen worden in verzegelde vochtbestendige zakken, moet de vochtigheid minder zijn dan 75% (65% bij polyurethanen).

Licht:

Vooral direct zonlicht of kunstmatig licht met ultraviolet straling moet worden vermeden;

wij adviseren dat de ramen van de opslagruimte bedekt moeten worden met een rode of oranje laag als er elastomeren in de ruimte worden opgeslagen.

Radiatie:

Bescherming van alle bronnen met ioniserende straling dat schade kan veroorzaken.

Ozon:

Ozon is schadelijk voor bepaalde elastomeren afdichtingen. Apparatuur zoals kwikdamplampen, hoogspanningsapparatuur, stille elektrische ontladingen, verbrandingsgassen of organische dampen moeten worden vermeden.

Vervorming:

Afdichtingen moeten weggehouden worden van trek- en drukspanning of andere oorzaken van vervorming. O-ringen met een groter binnendiameter moeten worden gevormd in tenminste drie toegevoegde lussen om vouwen en draaien te voorkomen.

Note: Het is niet mogelijk om dit gegeven te bereiken met slechts twee lussen, drie zijn vereist.

Contact met vloeibare en halfvaste materialen:

Zoals contact met brandstof, vetten, zuren, ontsmettingsmiddelen en schoonmaakmiddelen. Deze moeten worden vermeden tenzij ze een integraal deel vormen van de component of de verpakking van de fabrikant.

Contact met metalen:

Bepaalde metalen en diens allooi (vooral koper, mangaan en ijzer) staan erom bekend dat zij een verderfelijk effect hebben op elastomeren. Bescherming door middel van individueel verpakken wordt daarom aangeraden.

Contact met poeders:

Poeders mogen alleen gebruikt worden voor het verpakken van de elastomeren om blokkades of kleven te voorkomen.

In zulke gevallen moet de minimale hoeveelheid aan poeder worden gebruikt om kleven te voorkomen.

Contact tussen verschillende elastomeren:

Elastomeren afdichtingen die gelijmd zijn aan metalen onderdelen:

Het metalen deel van een gelijmde of vastgezette elastomeren afdichtingen moet niet in aanraking komen met het elastomeren element van een andere afdichting. De gelijmde afdichting moet apart worden verpakt.

Elk conserveermiddel dat gebruikt wordt op het metaal mag geen effect hebben op het elastomeren element of de lijm tot zo’n mate dat de afdichting niet meer kan voldoen aan de product specificaties.

Voorraad rotatie:

Elastomere afdichting voorraad moet worden geroteerd aan de hand van het FIFO (First In, First Out) principe.

In het algemeen raadt ERIKS de volgende opslag parameters aan:

✔ Omgevingstemperatuur (gelieve niet hoger dan 25°C)

✔ Droge omgeving en uitsluite van vervuiling

✔ Bescherming tegen direct zonlicht

✔ Bescherming tegen straling

✔ Bescherming tegen kunstmatige lichtbronnen die UV-straling bevatten

✔ Bescherming van elektrische apparaten die ozon genereren

✔ Sla het deel op zonder spanning (hang O-ringen nooit op!)

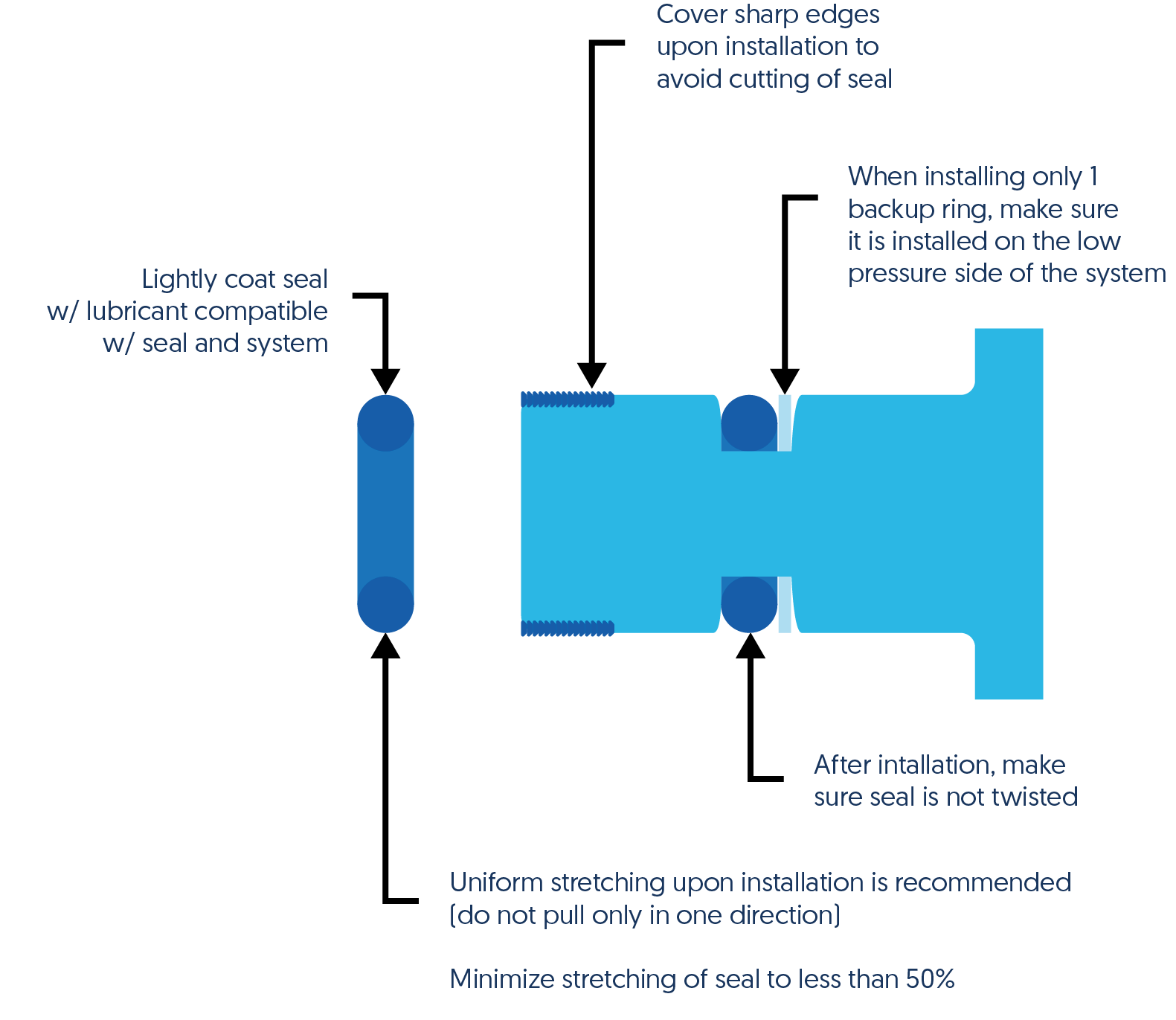

7. Montage

Incorrect montage van O-ringen kan uiteindelijk leiden tot schade waardoor lekkage ontstaat tijdens de eerste druktest.

Als het systeem de druk niet juist toepast, moet het de hele apparatuur gedemonteerd worden en de afdichtingen worden vervangen.

Smering maakt de montage makkelijker

Smeren vermindert de frictie tussen de O-ring en in elkaar passende oppervlakken zodat de O-ring moeiteloos in de groef kan. Tevens zal dit ook de installatie kracht afnemen en een vlotte transitie garanderen omdat de zuiger ingevoegd wordt in de boring.

Buiten het feit dat dit de installatie makkelijk maakt, beschermt smering ook de O-ring tegen slijtage en krassen en breidt het de levensduur van de O-ring uit doordat het een beschermlaag vormt.

Een dunne laag mineraalolie, vet, siliconen olie of applicatievloeistof is vaak voldoende.

De juiste maat O-ring is essentieel

Als u de verkeerde maat O-ring kiest voor uw applicatie kan dit leiden tot schade. Dit is waarom het belangrijk is om te verifiëren dat u de juiste maat O-ring heeft geselecteerd. Als u dit niet zeker weet kunt u onze O-ring calculator raadplegen, deze helpt u de juiste keuze te maken.

Hygiëne

Zuiverheid is belangrijk de juiste afdichting actie en een lang O-ring leven. Vreemde deeltjes in de pakkingdrukring kunnen lekkage veroorzaken en schade toebrengen aan de O-ring.

Lijm nooit de O-ringen in de groef.

Dit zorgt voor een risico voor chemische aantasting en verharding. Een alternatief is het gebruiken van montagevet. Kijk wel eerst naar de chemische compatibiliteit.

De rek en expansie van de binnendiameter moet worden meegenomen

De rek en expansie van de binnendiameter mag nooit groter zijn dan 5-6% omdat meer rek de doorsnede kan reduceren en afvlakken en daardoor ook de indrukking kan verminderen.

De binnendiameter expansie om de groef te bereiken tijdens de montage mag niet groter zijn dan 50%. Voor kleine diameters kan het nodig zijn om over deze limiet te gaan.

Zo ja, dan moet men de O-ring voldoende tijd geven om naar zijn normale grootte terug te keren voordat de pakking gesloten wordt.

Vermijd montageschade door montage gereedschap te gebruiken

Als u niet het juiste gereedschap gebruikt om de O-ring te monteren dan kan de O-ring beschadigd raken wanneer deze wordt aangebracht. Vermijd scherpe delen die de O-ring kunnen beschadigen. Gebruik een O-ring montage set wanneer u O-ringen monteert of verwijdert. Hiermee kunt u O-ringen makkelijker installeren en ze ook weer verwijderen zonder schade te veroorzaken.

Let ook op dat u de O-ring niet teveel uitrekt of dat deze draait tijdens het aanbrengen.

Neem contact op met onze specialisten

Heeft u vragen over onze producten?

Onze productspecialisten staan voor u klaar om u van persoonlijk advies en grondige productkennis te voorzien.

Bel ons (0)72 514 1226 | Stuur ons een e-mail