Technische basiskennis: Gids over lagers

Lagers zijn machine-elementen die rotatie of lineaire beweging in een apparaat mogelijk maken. Ze beperken de wrijving tussen bewegende delen en vergroten de snelheid en efficiëntie van een systeem. Lagers worden ook gebruikt om andere onderdelen van een machine te ondersteunen door uiteenlopende hoeveelheden druk op te vangen.

Wanneer binnen een machine twee metalen onderdelen met elkaar in contact komen, wordt veel wrijving gegenereerd en dit kan in de loop der tijd tot slijtage van het materiaal leiden. Lagers verminderen de wrijving en maken beweging gemakkelijker doordat twee oppervlakken over elkaar heen rollen.

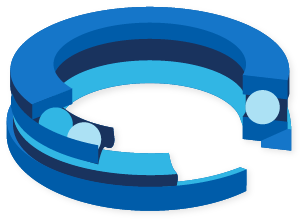

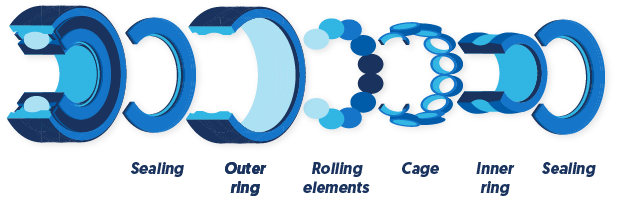

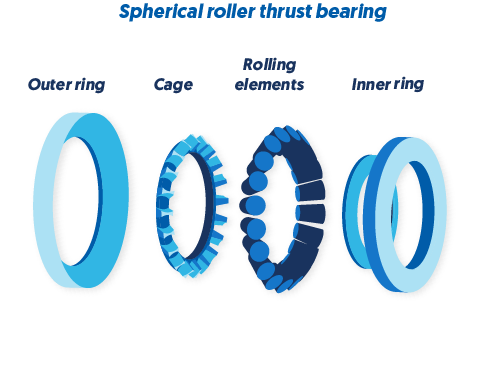

Afhankelijk van het ontwerp van het lager kunnen deze oppervlakken variëren, maar in het algemeen bestaan lagers uit twee ringen of schijven met loopvlakken, rolelementen zoals rollen of kogels die tegen het binnen- en buitenoppervlak van het metaal rollen, en een kooi die de rollen uit elkaar houdt en deze geleidt.

Afhankelijk van het ontwerp van het lager kunnen deze oppervlakken variëren, maar in het algemeen bestaan lagers uit twee ringen of schijven met loopvlakken, rolelementen zoals rollen of kogels die tegen het binnen- en buitenoppervlak van het metaal rollen, en een kooi die de rollen uit elkaar houdt en deze geleidt.

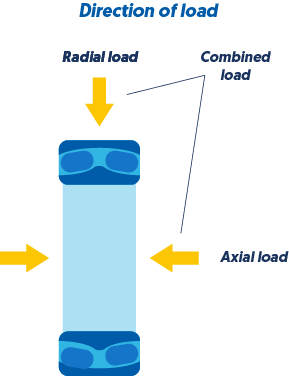

Lagers lijken op wielen en hebben in een systeem twee belangrijke functies: ze maken de overdracht van beweging mogelijk door componenten ten opzichte van elkaar te laten draaien, en ze brengen krachten over door middel van glijden en rollen. De belasting die op een lager wordt uitgeoefend kan radiaal of axiaal zijn, afhankelijk van de bouw van het lager.

Deze gids is bedoeld om u vertrouwd te maken met de meest voorkomende lagertypes, hun ontwerp en toepassing, hoe ze met krachten omgaan, de installatie en het de onderhoud ervan, en de meest voorkomende problemen die schade aan lagers in een machine kunnen veroorzaken.

1. Soorten lagers: classificatie

Lagers kunnen worden geclassificeerd op basis van verschillende criteria, zoals ontwerp en toepassing, toegestane beweging of richting van belasting. Vanuit

ontwerpoogpunt kunnen lagers worden geclassificeerd in:

Glijlagers –

Ook wel bussen genoemd. Dit is het eenvoudigste lagertype. Met een cilindrische vorm en zonder bewegende onderdelen worden deze meestal gebruikt in machines met

een draaiende of glijdende ascomponent. Glijlagers kunnen van metaal of kunststof zijn gemaakt en kunnen met een smeermiddel als olie of grafiet worden gebruikt

om de wrijving te verminderen tussen de as en de opening waarin deze draait. Ze worden meestal gebruikt voor een glijdende, draaiende, oscillerende of heen-en-weer

gaande bewegingen.

Lagers met rolelementen -

Deze lagers hebben een complexer ontwerp en worden gebruikt om grotere belastingen te ondersteunen. Ze bestaan uit rolelementen zoals kogels of cilinders die tussen een draaiend en stationair loopvlak zijn geplaatst. De relatieve beweging van de loopvlakken veroorzaakt de beweging van de rolelementen, met weinig wrijving en glijden.

Afhankelijk van de vorm van de rolelementen kunnen deze lagers verder worden geclassificeerd in kogellagers en rollagers met verschillende subtypes: cilinderlagers, tweerijige tonlagers, kegellagers, naaldlagers en tandwiellagers.

Vloeistoflagers - Zoals hun naam al zegt, bevatten deze lagers een vloeistoflaag tussen de lageroppervlakken. De vloeistof kan een vloeistof onder druk of een gas zijn. Deze wordt in een dunne laag verdeeld die snel tussen de binnenste en buitenste loopvlakken beweegt. Aangezien de lageroppervlakken geen direct contact maken, bestaat er geen glijwrijving in dit soort lagers. Daarom is de totale wrijving en slijtage van deze componenten veel lager dan bij lagers met rolelementen.

Magnetische lagers - Deze lagers maken gebruik van magnetische levitatie ter ondersteuning van belastingen. Dat houdt in dat er binnen het lager geen oppervlaktecontact is. Doordat ze de wrijving en de slijtage van materialen helemaal wegnemen, hebben magnetische lagers een veel langere levensduur en kunnen ze de hoogste snelheden van alle lagertypes ondersteunen. Deze componenten worden vaak gebruikt in industriële toepassingen zoals olieraffinaderijen, aardgasbehandeling of elektriciteitsopwekking, maar ook in optische systemen met hoge draaisnelheden en in vacuümtoepassingen.

In de volgende hoofdstukken van deze gids zullen we de meest gebruikelijke lagertypes uitgebreider aan bod laten komen, vooralsnog gaan we verder met de classificatie van lagers.

Een ander criterium voor de categorisering van lagers is de richting van de belasting. Vanuit dit oogpunt worden lagers ondergebracht in drie hoofdcategorieën: radiale lagers, axiale lagers en lineaire lagers.

De contacthoek tussen het lager en de as bepaalt het lagertype: radiale lagers hebben een contacthoek die kleiner dan 45° is, terwijl axiale lagers een contacthoek hebben die groter dan 45° is.

Lineaire

lagers geleiden de bewegende onderdelen in een rechte lijn. Ze worden ook wel lineaire geleiders genoemd en zijn er in twee hoofdvormen: rond en vierkant.

Radiale lagers kunnen belastingen ondersteunen die loodrecht op de as vallen. Afhankelijk van het ontwerp kunnen ze ook enige axiale belastingen aan, in één of twee richtingen. Radiale lagers worden loodrecht op de axiale lijn van de as geïnstalleerd. Glijlagers, ook wel dwarslagers genoemd, worden vaak als radiale lagers gebruikt.

Axiale lagers

ondersteunen belastingen die parallel ten opzichte van de lageras liggen. Deze zijn ontworpen om krachten te weerstaan die in dezelfde richting gaan als de as (axiale belastingen).

Afhankelijk van hun ontwerp kunnen deze lagers pure axiale belastingen in één of twee richtingen aan, en soms ook enige radiale belasting, maar in tegenstelling tot radiale lagers weten deze componenten geen raad met zeer hoge snelheden.

OPMERKING: Gezien het feit dat zowel glijlagers als lagers met rolelementen de belasting in radiale en axiale richting kunnen overbrengen, is de keuze van een lager afhankelijk van de specifieke toepassingsvereisten.

![]()

Breed assortiment aan lagers en accessoires

Verken ons volledige assortiment lagers van topmerken als SKF, FAG, INA, NSK en TIMKEN en zoek het juiste product voor uw toepassing.

Het assortiment bekijken

2. Ontwerp en toepassingen van glijlagers

Zoals eerder aangegeven zijn er twee hoofdtypes lagerconstructies: glijlagers en lagers met rolelementen. Laten we eens kijken wat de meest voorkomende subtypes voor elke categorie zijn en wat de verschillen zijn in termen van ontwerp, materialen en toepassingen.

Glijlagers zijn gemaakt van één enkel lageroppervlak, zonder rollende onderdelen. Het ontwerp is

afhankelijk van het gewenste type beweging, en van de belasting die het lager moet aankunnen. Deze machinecomponenten hebben een rustigere werking dan lagers met

rolelementen, zijn goedkoper en hebben minder ruimte nodig.

Anderzijds is er sprake van een grotere wrijving tussen de oppervlakken, wat tot een groter energieverbruik in de machine kan leiden. Ook zijn ze gevoeliger voor schade als het smeermiddel verontreinigd raakt.

Glijlagers kunnen van verschillende materialen zijn gemaakt, maar ze moeten duurzaam zijn, een lage wrijving en slijtage hebben en bestand zijn tegen temperaturen en corrosie. Vaak zijn de lageroppervlakken uit minimaal twee componenten vervaardigd waarvan er één zachter en de ander harder is. Veelgebruikte materialen zijn babbitt, een bimateriaal dat bestaat uit een metalen huls en een kunststof lageroppervlak, gietijzer, brons, grafiet, keramiek en kunststoffen.

Glijlagers vereisen vaak smering maar ze kunnen, althans in theorie, oneindig werken. Daarom kunnen ze worden gebruikt in toepassingen waarbij het falen van deze componenten ernstige gevolgen zou hebben. Bijvoorbeeld grote industriële turbines zoals stoomturbines van elektriciteitscentrales, compressoren in kritieke toepassingen, automotoren, mariene toepassingen enz.

Vanuit structureel oogpunt zijn er wat de hoofdtypes van glijlagers betreft drie belangrijke categorieën: hulzen of bussen, integrale lagers en tweedelige glijlagers. Bij weer een andere classificatie van glijlagers worden ze verdeeld in hydrodynamische en hydrostatische lagers.

Gewrichtslagers

Gewrichtslagers hebben een binnenring met een bol buitenoppervlak en een buitenring met een hol

binnenoppervlak. De twee ringen worden samen gemonteerd, er zitten dus geen rolelementen tussen. Afhankelijk van het materiaal van de ringen kan echter een

laagje coating worden aangebracht om de slijtage te verminderen.

Voor lagers waarbij beide ringen van staal zijn gemaakt is onderhoud vereist, omdat de contactoppervlakken van beide ringen gehard zijn. Ze worden gecoat met materialen als molybdeendisulfide, hard chroom of fosfaat voor een grotere weerstand tegen slijtage en corrosie. Deze lagers zijn uitgerust met smeeropeningen en een ringvormige groef om het smeren gemakkelijker te maken.

Voor lagers waarbij beide ringen van staal zijn gemaakt is onderhoud vereist, omdat de contactoppervlakken van beide ringen gehard zijn. Ze worden gecoat met materialen als molybdeendisulfide, hard chroom of fosfaat voor een grotere weerstand tegen slijtage en corrosie. Deze lagers zijn uitgerust met smeeropeningen en een ringvormige groef om het smeren gemakkelijker te maken.

Gewrichtslagers die onderhoud vereisen (staal-op-staal) zijn geschikt voor toepassingen waarbij zware lasten met verschillende richting, zware statische belastingen of schokbelastingen komen kijken.

Onderhoudsvrije gewrichtslagers zijn bedoeld voor toepassingen waarvoor een lange en onderhoudsvrije levensduur nodig is, bijvoorbeeld in machines en inrichtingen waarbij smeren lastig is. Normaal gesproken zijn deze lagers vervaardigd van materialen zoals staal en composietmateriaal met PTFE, PTFE-materiaal of een koperlegering. De capaciteit om dynamische belastingen op te vangen is groter dan in staal-op-staal lagers, en dankzij het toegepaste materiaal hebben deze lagers een lagere wrijving.

Afhankelijk van de materialen kan de buitenring om de binnenring worden gedrukt of zijn voorzien van radiale spleten die met schroeven bij elkaar worden gehouden. De contactoppervlakken kunnen gecoat zijn met chroom, PTFE of fosfaat voor een grotere weerstand tegen slijtage en corrosie. Bij sommige ontwerpen kunnen afdichtingen worden toegevoegd om vervuiling te beperken en de levensduur van het lager te verlengen.

Gewrichtslagers zijn geschikt voor toepassingen waarbij uitlijnbewegingen tussen de as en behuizing moeten worden opgevangen. Als ze tegen zware belastingen en schokken kunnen, worden ze ook wel gewrichtslagers voor zwaar gebruik genoemd.

Stangkoppen

Stangkoplagers, ook wel kogelgewrichten genoemd,

bestaan uit een oogvormige kop met geïntegreerde schacht, die wordt gebruikt als behuizing voor een gewrichtslager. De binnendraad is meestal links- of

rechtsdraaiend vrouwelijk, terwijl de buitendraad mannelijk is.

Het lager wordt in de behuizing vastgezet waardoor stangkoppen, anders dan gewrichtslagers, niet geschikt zijn voor uitlijningsdoeleinden. Ze zijn echter wel

zeer eenvoudig te monteren, bieden een compact en licht ontwerp en zijn een prima alternatief voor een conventioneel behuizingselement. Stangkoplagers worden vaak

gebruikt in regelstangen, -mechanismen en -koppelingen, omdat ze eenvoudig in uiteenlopende toepassingen kunnen worden geïntegreerd.

Net als gewrichtslagers zijn er stangkoppen die onderhoudsvrij zijn en stangkoppen die onderhoud vereisen. Staal-op-staal en staal-op-brons stangkoppen hebben slijtagebestendige glijoppervlakken, maar moeten regelmatig worden gesmeerd. Ze zijn geschikt voor toepassingen waarbij zware afwisselende belastingen komen kijken.

Wat onderhoudsvrije stangkoplagers betreft, deze zijn meestal vervaardigd van materialen als staal en composietmateriaal met PTFE en PTFE-materiaal, in welk geval de wrijvingskrachten veel lager zijn. Deze lagers zijn geschikt voor toepassingen waarbij een lange levensduur van het lager noodzakelijk is, smeren lastig is en de belastingen een constante richting hebben.

Bussen

Het meest voorkomende lagertype is de bus,

een onafhankelijk element dat in een behuizing wordt geplaatst om in een ondersteunend oppervlak te voorzien. Bussen zijn meestal cilindervormig en de

standaardconfiguraties zijn het hulslager en het flenslager.

Hulslagers hebben rechte binnen- en buitenoppervlakken en gelijke diameters, terwijl flenslagers aan één kant een flens hebben die wordt gebruikt voor positionering van het element in een inrichting en soms ook om de montageopeningen af te dekken en het lager op zijn plaats te houden.

Glijlagers kunnen daarnaast gevoerd zijn. In dat geval wordt een ander materiaal gebruikt voor het binnen- en buitenoppervlak. Bussen worden gebruikt voor lineaire, oscillerende en draaiende bewegingen. De rechte hulzen zijn geschikt voor radiale belastingen, terwijl de flensbussen bestand zijn tegen radiale en axiale belastingen in één richting.

Anders dan bij lagers met rolelementen is de werking van glijlagers (inclusief bussen) gebaseerd op glijden. Afhankelijk van de benodigde sterkte kan de constructie uit één of meer lagen bestaan. Glijlagers kunnen uit uiteenlopende materialen bestaan en zijn vaak zelfsmerend. Deze eigenschap zorgt voor een soepelere werking en grotere duurzaamheid.

De meest gebruikte materialen voor bussen zijn gegoten en bewerkte metalen, keramiek, composietmaterialen, gestabiliseerde polymeermaterialen en combinaties hiervan. Er kunnen zowel vaste als vloeibare smeermiddelen worden gebruikt, maar de vaste smeermiddelen kunnen normaal gesproken bij hogere temperaturen worden toegepast dan de smeermiddelen op olie- of vetbasis. Bij sommige toepassingen lopen bussen droog, zonder extra smering.

Bussen kunnen een vaste constructie hebben, maar ook zijn voorzien van een spleet of inklinking. Het verschil tussen een vaste en gespleten bus is dat de laatste een naad over de gehele lengte heeft voor een eenvoudigere installatie. Het ingeklonken lager is te vergelijken met de gespleten versie, maar heeft een inklinking langs de naad die de delen met elkaar verbindt.

Lineaire bussen worden doorgaans niet in een behuizing gedrukt, maar vastgezet met borgringen of met ringen die in de buitendiameter van de bus zijn gevormd. Als bussen op vergelijkbare wijze als sluitringen worden gebruikt, worden ze drukringen genoemd. Er is echter een verschil: in tegenstelling tot standaard afstandsringen of sluitringen worden drukringen blootgesteld aan belasting en mogen ze in de loop der tijd niet slijten.

Zelfsmerende bussen

Een bijzonder bustype is de zelfsmerende bus, waarbij in het lager een smeerlaag wordt gecreëerd door de overdracht van een kleine hoeveelheid oppervlaktemateriaal. Dit gebeurt in de eerste inloopperiode van het lager, maar de hoeveelheid overgedragen materiaal is klein genoeg om de werking en lastopname van het lager niet in de weg te staan.

De laag is in contact met alle bewegende onderdelen van het apparaat en smeert en beschermt deze. Zo draagt de laag bij aan een langere levensduur van het lager. Hierdoor

is extra smering niet nodig en worden de onderhoudskosten verlaagd. De voordelen van zelfsmerende bussen zijn dat ze lichter zijn dankzij de dunnere wanden en een uitstekende

slijtageweerstand hebben. Ze zijn bestand tegen hoge belastingen en hebben een vereenvoudigd ontwerp waardoor ze op lange termijn goedkoper zijn.

Tweedelige glijlagers

Tweedelige glijlagers worden ook wel volledige lagers genoemd. Ze worden gebruikt in industriële machines waarvoor grotere diameters nodig zijn, zoals krukaslagers. Ze zijn gemaakt van twee delen die schalen worden genoemd en die door middel van verschillende mechanismen op hun plaats worden gehouden.

Als de schalen groot en dik zijn, kan een knoopaanslag of een paspen worden gebruikt om ze te positioneren. De knoopaanslag wordt op de behuizing geschroefd en de paspen koppelt de twee schalen aan elkaar. Een andere mogelijkheid is het gebruik van een lip aan de rand van de deellijn die in een inkeping in de behuizing past en voorkomt dat de schalen na installatie gaan bewegen.

3. Ontwerp en toepassingen van lagers met rolelementen

Lagers met rolelementen worden ook antiwrijvingslagers genoemd, omdat ze in vergelijking met glijlagers een lagere wrijving hebben en er minder smering nodig is. Hun functie is om draaiende en oscillerende machine-elementen zoals schachten, wielen of assen te ondersteunen en geleiden, en om belastingen tussen de verschillende componenten van een inrichting over te dragen.

Ze zijn beschikbaar in standaardmaten, kunnen eenvoudig worden vervangen en zijn kosteneffectief. Door de wrijving tot een minimum te beperken en hoge draaisnelheden mogelijk te maken, beperken deze lagers de warmte en het energieverbruik met efficiëntere processen als resultaat.

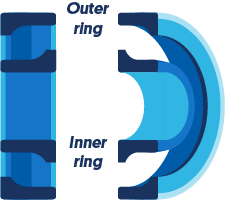

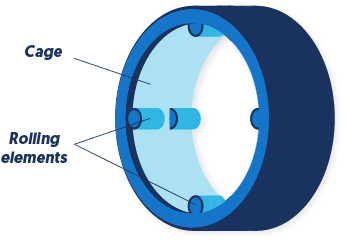

Antiwrijvingslagers bestaan gewoonlijk uit twee loopvlakken (een binnen- en buitenring), rolelementen die kogels of rollen kunnen zijn,

en een kooi die de rolelementen op een vaste afstand van elkaar scheidt en ze binnen de loopvlakken op hun plaats houdt om daar vrij te kunnen draaien.

De loopvlakken zijn de onderdelen van een lager die de belastingen ondersteunen die op het apparaat worden uitgeoefend. Als een lager in een inrichting wordt gemonteerd, past de binnenring van het lager om de schacht of as, terwijl de buitenring in de behuizing past.

De ringen zijn meestal gemaakt van een speciale chroomstaallegering met een grote zuiverheid en hardheid, en zijn gehard, geslepen en gehoond. Ook keramiek en kunststof kunnen worden gebruikt, met name in sectoren waar een lager gewicht vereist is, bijvoorbeeld in de auto-industrie. Deze materialen zijn echter niet bestand tegen dezelfde temperaturen of belastingen als staal.

De kooi houdt de rolelementen op hun plaats en voorkomt dat ze eruit vallen wanneer het lager wordt gehanteerd. Dankzij het ontwerp van het lager wordt de belasting nooit rechtstreeks op de kooi uitgeoefend. Dit onderdeel kan op verschillende manieren worden vervaardigd. Geperste, gevormde en machinaal bewerkte kooien komen echter het meest voor. Als materiaal wordt gewoonlijk staal, kunststof of messing gebruikt.

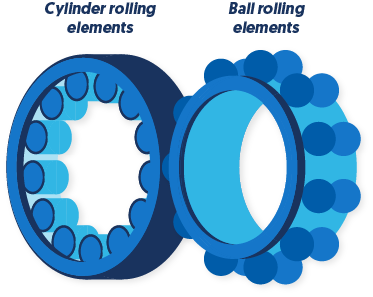

De rolelementen worden verdeeld in twee hoofdcategorieën die tevens het onderscheid aanduiden tussen de basistypes rollagers: kogelelementen, die in kogellagers worden aangetroffen, en rollen, die in rollagers worden aangetroffen. In het geval van kogels is er op specifieke punten contact met de loopvlakken, terwijl de contactoppervlakken voor rollen iets groter en lineair zijn.

Deze kenmerken maken kogellagers meer geschikt voor toepassingen waarvoor hogere snelheden nodig zijn, omdat de kleine contactgebieden voor een lage rolwrijving zorgen. Kogellagers hebben echter wel een beperkte draagcapaciteit. Daarom kan bij toepassingen met zwaardere belastingen de voorkeur uitgaan naar rollagers. Dankzij hun grotere contact met de loopvlakken hebben rollagers een grotere wrijving en een betere draagcapaciteit, maar ook lagere snelheden.

De rollen kunnen de vorm van cilinders, kegels, bollen of naalden hebben en zijn vervaardigd van een zeer zuivere chroomstaallegering, net als de kogels.

Soms kan ook gebruik worden gemaakt van speciale materialen zoals keramiek of kunststof.

Kogellagers

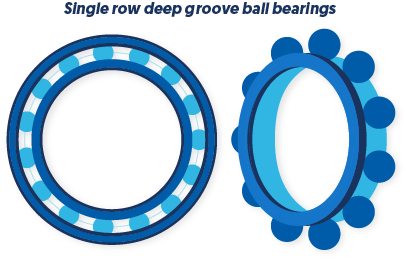

Kogellagers worden verdeeld in twee hoofdgroepen op basis van de configuratie van de ringen: groefkogellagers en hoekcontactkogellagers.

Beide types zijn bestand tegen radiale en axiale krachten en daarom kunnen ze verder worden onderverdeeld in radiale kogellagers en axiale kogellagers.

Een ander criterium voor classificatie is het aantal rollende rijen: enkele, dubbele of vier rijen, en de scheiding of het gebrek aan scheiding tussen de ringen.

Als we al deze criteria in overweging nemen, kunnen we meerdere modellen kogellagers onderscheiden:

eenrijige groefkogellagers,

eenrijige hoekcontactkogellagers,

tweerijige hoekcontactkogellagers,

kogellagers met vier contactpunten,

zelfstellende kogellagers,

axiale kogellagers met één richting enz.

Kogellagers worden in uiteenlopende toepassingen gebruikt, van eenvoudige voorwerpen zoals skateboards tot complexe machines of motoren. In de luchtvaartsector kunnen lagers bijvoorbeeld worden gebruikt in tandwielkasten, motoren en poelies. Het materiaal waarvan deze lagers zijn gemaakt is niet alleen staal maar ook speciale keramiek zoals met siliciumnitride of titaancarbide gecoat 440C roestvrij staal.

Andere veel voorkomende toepassingen van kogellagers zijn elektromotoren, generatoren, pompen, compressoren, blazers, ventilatoren, tandwielkasten, aandrijvingen, turbines, landbouwmachines, transportbandsystemen, machines voor olievelden, robotica, industriële kleppen enz.

Groefkogellagers

Kogellagers zijn het meest voorkomende type lager met rolelementen en groefkogellagers

worden het meest gebruikt. Dit zijn radiale lagers met een enkele of dubbele kogelrij die uiteenlopende constructies kunnen hebben, zoals het Conrad-type of

gleufvullende radiale lagers.

De naam van dit lagertype is gebaseerd op de diepe groeven in de binnen- en buitenring. Bij het Conrad-ontwerp wordt de binnenring in eerste instantie in een excentrische positie geplaatst ten opzichte van de buitenring en worden de kogels in het lager geplaatst via de opening die zich tussen beide ringen vormt.

Wanneer ze gelijkmatig zijn verdeeld in de lagereenheid, worden de ringen concentrisch en kan de kooi aan het lager worden toegevoegd. De functie van de kooi is niet om belastingen te ondersteunen, maar om de kogels tijdens de werking op hun plaats te houden.

De binnenring wordt gewoonlijk op de draaiende as bevestigd, terwijl de buitenring in het lagerhuis wordt gemonteerd. Als een belasting op het lagerhuis wordt uitgeoefend, wordt deze van het buitenste loopvlak op de kogels overgedragen, en van de kogels op het binnenste loopvlak. Groefkogellagers zijn geschikt voor toepassingen waarbij grote belastingen en hoge snelheden komen kijken.

Bij het gleufvullende ontwerp kunnen meer kogels tussen de beide ringen worden geplaatst, waardoor de radiale draagcapaciteit van deze lagers groter is dan bij de Conrad-lagers. De axiale draagcapaciteit van deze componenten is echter niet zo goed.

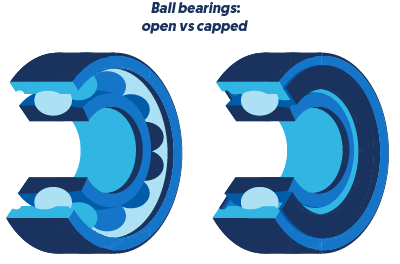

Groefkogellagers zijn verkrijgbaar als open lagers die gemakkelijk smeerbaar zijn, maar als nadeel hebben dat er stof in terecht kan komen. Als alternatief kunnen de lagers worden voorzien van metalen afschermingen en/of afdichtingen, zodat de vervuiling beperkt blijft. Lagers met afschermingen of afdichtingen aan beide kanten zijn voor het leven gesmeerd en hebben dus (vrijwel) geen onderhoud nodig.

Lagers met afschermingen of afdichtingen worden ook wel beschermde lagers genoemd. Hoewel het ontwerp kan variëren, zijn de afdichtingen in het algemeen op de buitenring aangebracht. Hierbij kan het gaan om contactloze afdichtingen, afdichtingen met lage wrijving of afschermingen.

Afschermingen worden gebruikt in toepassingen waarbij de binnenring draait en worden op de buitenring aangebracht, zodat een smalle opening met de binnenring wordt gevormd. Ze beschermen tegen stof en vuil en zijn meestal vervaardigd van plaatstaal. Afdichtingen zijn doorgaans effectiever dan afschermingen, omdat ze kleinere openingen creëren met de binnenringen. Ze kunnen bij vergelijkbare of hogere snelheden worden gebruikt als afschermingen en zijn vervaardigd van met NBR of vergelijkbaar materiaal verstevigd plaatstaal, dat tegen slijtage bestand is.

Ook de kooiconstructie van groefkogellagers kan verschillen, maar veel voorkomende ontwerpen zijn golfkooien van messing- of staalplaat, vastgeklonken kooien van messing- of staalplaat, machinaal bewerkte messing kooien of inklikkooien van polyamide 6.6.

Kortom, groefkogellagers zijn veelzijdige hulpmiddelen die geschikt zijn voor hoge tot zeer hoge snelheden, duurzaam zijn in het gebruik en weinig onderhoud nodig hebben. Ze zijn geschikt voor radiale en axiale belastingen in beide richtingen, en in het eenrijige ontwerp zijn groefkogellagers het meest gebruikte lagertype.

Hoekcontactkogellagers

Hoekcontactkogellagers zijn er ook in verschillende ontwerpen en zijn verkrijgbaar als eenrijige of tweerijige contactlagers, als overeenkomende paren of als vierpuntscontactlagers. Door hun constructie zijn deze elementen bestand tegen axiale en radiale krachten, wat ze geschikt maakt voor toepassingen met hoge belastingen en snelheden.

In tegenstelling tot groefkogellagers maken hoekcontactlagers gebruik van axiaal asymmetrische loopvlakken, waarbij de contacthoek tussen de ringen en de kogels wordt gevormd terwijl het lager in gebruik is. Een bijzonderheid van deze lagers is dat een of beide ringloopvlakken (gewoonlijk de buitenring) één schouder hebben die hoger is dan de ander.

Deze lagers werken goed wanneer ze met een axiale belasting worden gemonteerd. De contacthoek varieert meestal tussen de 10 en 45 graden. Als de hoek toeneemt, neemt ook de axiale capaciteit toe.

Hoekcontactlagers zijn er in uiteenlopende ontwerpen en kunnen zijn voorzien van afdichtingen of afschermingen. Deze bieden niet alleen bescherming tegen vervuiling, maar helpen ook om smeermiddel in de lagers te houden. Deze lagers kunnen zijn vervaardigd van roestvrij staal, keramische hybride materialen of kunststof, en kunnen met chroom, cadmium of andere materialen zijn beplaat. Daarnaast kunnen ze voorgesmeerd of nasmeerbaar zijn of een vast smeermiddel bevatten.

Rollagers

Rollagers worden geclassificeerd in verschillende typen, afhankelijk van de vorm van de rolelementen. De belangrijkste categorieën rollagers zijn cilinderlagers, naaldlagers, kegellagers en tweerijige tonlagers.

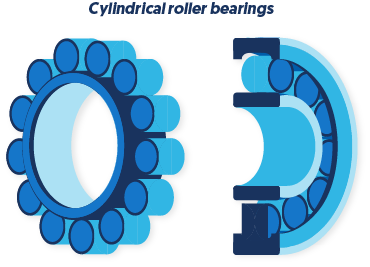

CILINDERLAGERS

Cilinderlagers zijn ontwikkeld om bestand te zijn tegen zware radiale belastingen en middelmatige axiale belastingen. Ze bevatten cilindervormige rollen die zijn ontworpen om stressconcentraties te verminderen.

De rollen zijn in lineair contact met de loopvlakken en zijn gewoonlijk vervaardigd van staal. Voor de kooien van cilinderlagers kunnen ook materialen zoals polyamide of messing worden gebruikt.

Dit type lagers biedt een lage wrijving en lange levensduur, genereert weinig geluid en warmte en kan in toepassingen met hoge snelheden worden gebruikt. Cilinderlagers zijn er in verschillende stijlen, waarbij de aanduidingen per fabrikant verschillen.

Deze lagers kunnen worden geclassificeerd op basis van het aantal rijen rollen. Vanuit dit oogpunt zijn deze machinecomponenten verdeeld in eenrijige, tweerijige en vierrijige cilinderlagers. Bij eenrijige modellen zijn de binnen- en buitenring voor alle toepassingen scheidbaar, wat wil zeggen dat de binnenring met de rollen en kooiconstructie onafhankelijk van de buitenring kan worden gemonteerd.

Afhankelijk van het ontwerp kunnen de ringen wel of geen ribben hebben, zodat ze axiaal ten opzichte van elkaar kunnen bewegen. Er zijn ook modellen verkrijgbaar zonde kooi. In dat geval kunnen meer rollen worden gebruikt, waardoor hogere belastingen maar lagere snelheden mogelijk zijn.

Cilinderlagers worden vaak gebruikt in sectoren als aardolieproductie, elektriciteitsopwekking, mijnbouw, bouwuitrusting, tandwielkasten en aandrijvingen, elektromotoren, blazers, ventilatoren, pompen, werktuigmachines en walserijen.

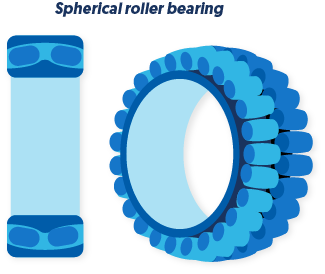

TWEERIJIGE TONLAGERS

Tweerijige tonlagers zijn geschikt voor toepassingen met lage en gemiddelde snelheid, en zijn bestand tegen zware belastingen. Aangezien deze lagers zelfstellend werken, worden ze gebruikt in toepassingen met ernstige uitlijnfouten, trillingen en schokken en in vervuilde omgevingen.

Deze lagers zijn meestal vervaardigd van staallegeringen, messing, polyamide of koolstofarm staal, maar zijn ook beschikbaar in verchroomde modellen.

De draaiende as die in de boring van de binnenring wordt ondersteund kan verkeerd uitgelijnd zijn ten opzichte van de buitenring. Dit is mogelijk dankzij de interne bolvorm van de buitenring en de vorm van de rollen, die eigenlijk niet sferisch maar cilindrisch zijn.

Deze lagers zijn ontworpen voor zware radiale belastingen en combineren een lange levensduur met lage wrijving. Ze worden veel gebruikt in toepassingen zoals tandwielkasten, pompen, mechanische ventilatoren en blazers, windturbines, scheepsaandrijvingen, offshoreboringen, mijnbouw, bouwuitrusting enz.

Wat het ontwerp betreft bestaan deze lagers uit een binnenring met twee loopvlakken die onder een hoek zijn geplaatst ten opzichte van de lageras, een kooi en een buitenring met een algemeen bolvormig loopvlak. De tonlagers worden gewoonlijk verdeeld in twee rijen. Dit ontwerp stelt de lagers in staat om weerstand te bieden tegen zeer zware radiale en axiale belastingen.

Tweerijige tonlagers kunnen in vergelijking met andere lagers bij lagere temperaturen werken en zijn verkrijgbaar in standaardmaten. De internationale norm voor deze onderdelen is ISO 15:1998. Veel gebruikte series zijn 21300, 22200, 22300, 23000, 23100, 23200 enz.

Tonlagers zijn beschikbaar met afdichtingen en worden gesmeerd geleverd. Dit ontwerp reduceert het smeervereiste, beschermt tegen vuil, stof en andere verontreinigingen en vereenvoudigt het onderhoud, waardoor de levensduur van de lagers wordt verlengd.

TONTAATSLAGERS

Tontaatslagers zijn vergelijkbaar met tweerijige tonlagers. Ze zijn bestand tegen

verkeerde hoekuitlijning en draaiing met lage wrijving en zijn geschikt voor radiale belastingen en zware axiale belastingen in één richting.

Deze lagers zijn opgebouwd uit een assluitring die tevens fungeert als binnenring, een huisring die tevens fungeert als buitenring, asymmetrische rollen en een kooi. De buitenafmetingen zijn gestandaardiseerd volgens de norm ISP 104:2002, en de meest gebruikte series zijn 292, 293 en 294.

Net als tweerijige tonlagers kunnen de tontaatslagers uit verschillende materialen zijn vervaardigd, zoals chroomstaal, messing, staalplaat enz. Deze lagers worden gebruikt in toepassingen met gemiddelde snelheden. Enkele veelvoorkomende toepassingen zijn waterturbines, tandwielkasten, kranen, scheepsaandrijving, offshoreboringen, extrudeermachines voor spuitgieten en apparatuur voor de verwerking van pulp en papier.

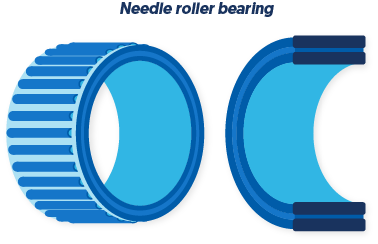

NAALDLAGERS

Bij naaldlagers zijn de rolelementen gevormd als dunne cilinders die op naalden lijken. Dit specifieke ontwerp, waarbij de lengte van de rollen enkele malen groter is dan de diameter, onderscheidt naaldlagers niet alleen duidelijk van andere lagertypes maar verleent ze ook een aanzienlijke draagcapaciteit.

Naaldlagers worden gebruikt om de wrijving van een draaiend oppervlak binnen een inrichting te verminderen. Ze hebben een kleine transversale hoogte, zijn dunner dan andere lagers en hebben minder vrijslag nodig tussen de as en de omliggende elementen.

Vanwege de grotere stijfheid en lagere traagheidskrachten die erop worden uitgeoefend zijn deze lagers ideaal voor toepassingen met oscillerende bewegingen. Ze presteren goed onder zware omstandigheden. Ze maken ook een kleinere omvang en gewicht van machines mogelijk en kunnen worden gebruikt als vervanging voor glijlagers.

Naaldlagers zijn de kleinste en lichtste in de rollagerfamilie en worden breed ingezet in de auto-industrie en toepassingen zoals compressoren, transmissies, tuimelaarassen en pompen. Deze lagers worden ook veel gebruikt in landbouwtoepassingen, bouwuitrusting, draagbare elektrische gereedschappen en huishoudelijke apparaten.

De verschillende typen naaldlagers worden geclassificeerd als axiale of radiale lagers, afhankelijk van de richting van de belasting. Axiale lagers omvatten axiale naaldlagers, en radiale lagers omvatten naaldbussen, vaste naaldlagers, radiale gekooide naaldhulzen, looprollen, machinaal bewerkte naaldlagers voor zware toepassingen en gecombineerde radiale en axiale lagers.

Vaste naaldlagers hebben een buitenring met sterke geïntegreerde ribben die de rollen op

hun plaats houden en zeer hoge machinesnelheden mogelijk maken. De ring wordt na een hittebehandeling nauwkeurig geslepen en is daardoor bestand tegen hoge

schokbelastingen. Ook de kooi wordt behandeld om de slijtvastheid en stijfheid te verbeteren. Indien nodig kunnen de ringen worden gekroond om de belasting op

zijkanten van de rollen te verminderen. De buitenring heeft een smeeropening of -groef waardoor het smeermiddel eenvoudig kan worden vervangen, zodat de levensduur

van het lager wordt verlengd.

Radiale gekooide naaldhulzen hebben geen binnen- of buitenring. Hun ontwerp bestaat uitsluitend uit volrollige naaldrollen die door een kooi op hun plaats worden gehouden. De kooi voorkomt binnen- en buitenwaartse beweging van de rolelementen en verzekert een nauwkeurige geleiding van de rollen, zelfs bij hoge snelheden.

Radiale gekooide naaldhulzen combineren een kleine dwarsdoorsnede met een grote draagcapaciteit en kunnen eenvoudig worden gesmeerd. De kooi kan zijn vervaardigd van staal of glasversterkt polymeermateriaal, en indien nodig kunnen beide uiteinden van de rollen worden gekroond om stressconcentraties op de randen te voorkomen. Veel voorkomende toepassingen zijn planeetaandrijvingen, tussentandwielen en drijfstangen.

Naaldbussen zijn verkrijgbaar als gekooide en volrollige modellen. Beide hebben een buitenring die is vervaardigd van gelegeerd plaatstaal. De schaal wordt nauwkeurig in de vorm van een bus getrokken en het oppervlak wordt door middel van persing gehard, zodat een strak lijncontact met de rollen wordt gewaarborgd. Deze constructie verleent het lager een grote draagcapaciteit. Omdat de schaal niet extra hoeft te worden bewerkt, is het ook een voordelige oplossing.

Naaldbussen hebben een kleine hoogte, waardoor ze geschikt zijn voor compacte en lichte machineontwerpen. De gebogen delen van de buitenring houden de rollen op hun plaats, voorkomen het binnendringen van stof en vuil in het lager en verzekeren een goede smering. Een ander voordeel van dit ontwerp is dat als de as de juiste hardheid en afmetingen heeft, het lager geen binnenring vereist. Hierdoor kan meer ruimte worden bespaard in de radiale richting.

De volrollige naaldbussen kunnen een draaglast aan die groter of gelijk is aan die van kogel- en rollagers met een vergelijkbare buitendiameter, en zijn geschikt voor statische, langzaam draaiende en oscillerende omstandigheden. Ze kunnen worden gebruikt in behuizingen met een lage hardheid en bieden maximale draagcapaciteit wanneer de rollen vóór de montage met vet op hun plaats worden gehouden, aangezien de rollen dan de grootst mogelijke lengte kunnen hebben.

Gekooide naaldbussen kunnen ook worden gebruikt in behuizingen met een kleine hardheid, maar hebben dan een kleinere draagcapaciteit dan de volrollige modellen. Dan nog zijn ze uitstekend geschikt voor toepassingen met hoge snelheid en verkeerde asuitlijning. Het oppervlak van de kooi is gehard wat een grotere slijtvastheid en stijfheid oplevert, terwijl het wrijvingsmoment juist afneemt.

Omdat de kooi wat extra ruimte voor smeermiddel biedt, werken deze naaldlagers soepel en bieden ze een lang smeerinterval. Veel gebruikte toepassingen voor naaldbussen zijn tandwielpompen, tandwielassteunen in het algemeen, centreerlagers en poelieondersteuningen.

Looprollen hebben buitenringen met dikke wanden die direct op een baan lopen en grote belastingen mogelijk maken, terwijl ze vervorming, schokken en buigspanning tot een minimum beperken. Deze worden gewoonlijk gebruikt in machinegeleidingen, mastrollers en nokvolgers.

De buitenring is meestal vervaardigd van chroomstaal met een hoog koolstofgehalte voor een grote vormvastheid, en voorzien van smeeropeningen. Indien nodig kunnen de rollen worden gekroond om een te hoge druk op de randen te voorkomen. Voor een hogere draagcapaciteit kunnen drukringen in het ontwerp worden opgenomen.

Deze naaldlagers zijn er in twee hoofdontwerpen voor verschillende montageposities: het steuntype, dat geschikt is voor de montage van een gaffel, en het integrale noktype, dat geschikt is voor cantileverbevestiging. De lagers van het noktype zijn met of zonder lipcontactafdichtingen en -afschermingen verkrijgbaar, terwijl de lagers van het steuntype beschikbaar zijn met radiale naaldrollen en kooi of met volrollige naaldhulzen.

Gecombineerde radiale en axiale lagers bestaan uit een axiaal kogel- or rollager en een radiaal naaldlager.

Sommige lijken op naaldbussen, maar hebben een extra axiaal lager. Deze lagers zijn ontworpen om bestand te zijn tegen hoge snelheden en axiale belastingen in kleine ruimtes, en

kunnen worden gebruikt in plaats van normale drukringen wanneer een grote draagcapaciteit en superieure wrijvingseigenschappen zijn vereist. Een veelvoorkomende toepassing is

automatische transmissies.

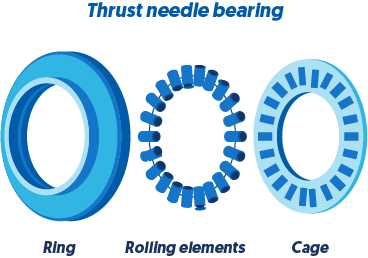

Axiale naaldlagers

bestaan uit volrollige naaldrollen die door een kooi op hun plaats worden gehouden. Ze hebben een kleine dwarsdoorsnede en de kooi is vervaardigd van twee nauwkeurig geperste

staalplaten, die de rollen nauwkeurig geleiden en voor een grotere stijfheid en slijtvastheid zorgen. Deze lagers dragen axiale belastingen tussen twee draaiende onderdelen over

en verminderen de wrijving.

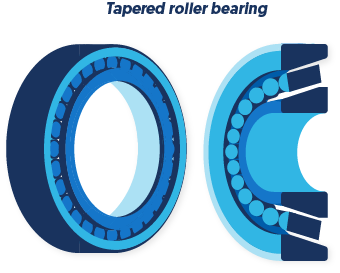

KEGELLAGERS

Kegellagers bestaan uit een binnenring of kegel, een buitenring of loopring, een kooi en rollen die zijn geprofileerd om de belastingen gelijkmatig te verdelen. Deze lagers maken gebruik van kegelvormige rollen die door een rib op de kegel worden geleid en zijn bestand tegen grote radiale en axiale belastingen in één richting.

De loopvlakken van de binnen- en buitenring zijn segmenten van kegels en de rollen zijn taps. Dit ontwerp maakt een coaxiale beweging van de kegels mogelijk en voorkomt beweging tussen de loopvlakken en de buitendiameters van de rollen. Door hun vorm kunnen kegellagers hogere belastingen weerstaan dan tweerijige kogellagers.

De flens van de binnenring, die de rollen stabiel houdt, voorkomt dat ze naar buiten komen. De binnenring, rollen en kooi vormen een niet-scheidbare kegeleenheid, terwijl de buitenring de vorm van een loopring heeft en wel kan worden gescheiden. De kegeleenheid en loopring kunnen afzonderlijk worden gemonteerd, en een goede interne vrijslag kan worden verkregen door de axiale afstand tussen deze onderdelen aan te passen voor twee tegenoverliggende lagers.

Afhankelijk van de contacthoek kunnen kegellagers in drie types worden geclassificeerd: normale hoek, gemiddelde hoek en steile hoek. Op basis van het aantal rijen kunnen ze ook als volgt worden geclassificeerd:

Eenrijige kegellagers, die bestaan uit één loopring en kooi. Onder deze categorie vallen de TS- en TSF-series (eenrijig met geflensde buitenring).

Dubbelrijige kegellagers die bestaan uit één dubbele loopring (buitenring) en twee enkele samenstellen van kegelrollen (binnenringen). Hieronder valt de TDO-serie.

Dubbelrijige kegellagers die bestaan uit een eenheid met dubbele conus (dubbele binnenring) en twee enkele loopringen (buitenringen). Hieronder vallen de TDI- en TDIT-series.

Vierrijige kegellagers die een combinatie gebruiken van dubbele en enkele componenten, zoals twee TDI-kegels, twee TS-loopringen en één TDO-loopring met afstandsringen voor de loopring of kegel. Hieronder valt de TQO-serie.

Eenrijige lagers hebben een grotere axiale draagcapaciteit, terwijl tweerijige lagers een grotere radiale draagcapaciteit hebben en axiale belastingen in beide richtingen aankunnen. De standaardkooi heeft een penontwerp dat tegen hoge belastingen en snelheden bestand is. In het algemeen wordt gebruikgemaakt van kooien van geperst staal. In veel toepassingen worden deze lagers in ruggelings gelegen paren gebruikt om axiale krachten in beide richtingen te ondersteunen.

Bovendien zijn kegellagers verkrijgbaar in metrische series:

Metrische eenrijige kegellagers, conform norm ISO 355:2007. Deze zijn geschikt voor tandwielkasten, pompen en transportbanden die worden gebruikt in toepassingen voor elektriciteitsopwekking, olie en gas, windenergie, de pulp- en papiersector en de voedingssector. Ze kunnen ook worden gebruikt in aandrijflijnen en tandwielaandrijvingen in de bouw-, voertuig- en mijnbouwsector.

Metrische tweerijige kegellagers, die uit twee eenrijige lagers met individueel op elkaar afgestemde afstandsringen bestaan. Deze worden gebruikt in toepassingen die een grote draagcapaciteit vereisen en waarbij de as axiaal in beide richtingen moet worden gepositioneerd met een specifieke vrijslag of voorbelasting. De afstandsring van de buitenring is voorzien van smeeropeningen. Deze lagers zijn geschikt voor toepassingen zoals tandwielaandrijvingen en transmissies, transportbanden voor kolen of kranen.

Veel voorkomende toepassingen van kegellagers zijn voertuigwielen, landbouw-, bouw- en mijnbouwapparatuur, tandwielkasten, motoren, windturbines, assystemen en schroefassen.

4. Smering en onderhoud van lagers

Een goede installatie en afstelling is essentieel voor de prestaties en levensduur van lagers. Dat geldt ook voor het smeermiddel. In de meeste gevallen worden lagerdefecten niet veroorzaakt door een verkeerde installatie of fabricagefouten maar door een gebrek aan smeermiddel, een verkeerd smeermiddel of vervuiling van het smeermiddel.

Het smeermiddel, of het nu olie of vet is, wordt tussen de bewegende delen van een lagereenheid verspreid. Hierdoor blijven deze delen gescheiden, zodat er minder wrijving is en slijtage wordt vermeden. Afhankelijk van de bedrijfsomstandigheden en het gekozen smeermiddel vormt zich een beschermende laag op de lagerelementen. Deze laag heeft ook de taak wrijvingswarmte af te voeren, de achteruitgang van het lager tegen te gaan en tegen vocht, corrosie en verontreinigingen te beschermen.

Een goed gekozen smeermiddel heeft de juiste additieven en viscositeit om alle genoemde doelstellingen te behalen. De meest gebruikelijke smeermiddelen zijn olie en vet. De keuze hiertussen is gebaseerd op de snelheid van de toepassing en de belasting die op de lagers wordt geplaatst.

In het geval van oliën is de belangrijkste eigenschap de viscositeit. Het juiste product wordt bepaald aan de hand van de temperatuur en snelheid van de toepassing. Als een onvoldoende viscose olie wordt gebruikt, komen de twee draaiende oppervlakken met elkaar in contact. Dit leidt niet alleen tot slijtage maar zal ook contactwarmte genereren en een snelle achteruitgang van de lagerelementen tot gevolg hebben.

De meest gebruikte oliën voor lagers zijn op petroleum gebaseerde oliën en synthetische oliën zoals silicone, gefluoreerde verbindingen, diësters of PAO’s. Normaal gesproken worden oliën gekozen voor lagers in toepassingen met hogere snelheden en een hogere bedrijfstemperatuur, omdat ze de warmte van de lagers weg kunnen voeren. In sommige gevallen, zoals miniatuurlagers, hoeven oliegebaseerde smeermiddelen slechts één keer te worden aangebracht voor de gehele levensduur van het lager. Bij inrichtingen met grotere lagers kan nasmeren noodzakelijk zijn als onderdeel van de reguliere onderhoudscyclus.

De belangrijkste eigenschappen van vetgebaseerde smeermiddelen zijn het temperatuurbereik, het penetratieniveau, de stijfheid en de viscositeit van de basisolie. Vetten bestaan uit een oliebasis waaraan een verdikkingsmiddel is toegevoegd. De meeste verdikkingsmiddelen zijn organische en anorganische verbindingen en metaalzepen zoals natrium, aluminium, calcium of lithium. Er kunnen additieven met oxidatie-, corrosie- en slijtagewerende eigenschappen worden toegevoegd om de prestaties van het smeermiddel te verbeteren.

Als alternatief kan een vaste, niet-vloeibare laag zoals een coating op de lagerelementen worden aangebracht om de wrijving te beperken en slijtage te voorkomen. Deze lagen worden in bepaalde situaties toegepast wanneer olie of vet niet kunnen overleven en kunnen onder meer bestaan uit grafiet, zilver, PTFE of goud. In toepassingen met bijvoorbeeld extreme temperaturen of straling kunnen smeermiddelen op olie- of vetbasis mogelijk niet de juiste bescherming bieden. In dat geval kan een duurzamere smering worden gebruikt, zoals een vaste laag.

In de meeste gevallen is vet een goede keuze voor het smeren van lagers. Vet is voordeliger in het gebruik dan olie, blijft goed in het lager zitten en is eenvoudig aan te brengen. Het is echter niet geschikt voor toepassingen waarbij warmte via circulerende olie moet worden afgevoerd en ook niet voor versnellingsbakken, die het gebruik van smeerolie vereisen.

Ook in gevallen waarin de vereiste interval voor nasmeren met vet te kort is en dit te tijdrovend en te duur wordt, of als het verwijderen of aftappen van het vet te duur en omslachtig wordt, kan beter voor een smeerolie worden gekozen.

Smeerniveaus en nasmeren van lagers

Nadat het smeermiddel is gekozen, vormt het aanbrengen van de juiste hoeveelheid op het lager een belangrijk aspect. Als er te veel smeermiddel wordt gebruikt, kan het lager beschadigd raken doordat er te veel warmte wordt gegenereerd. De snelheid van de toepassing, de belastingen en het geluidsniveau kunnen allemaal worden beïnvloed door de gebruikte hoeveelheid smeermiddel.

Afhankelijk van de toepassing, het lagertype en het smeermiddel kunnen fabrikanten verschillende smeerniveaus aanbevelen, die worden aangeduid met percentages. Het smeermiddel komt in de vrije ruimte in een lager en in de behuizing. Deze ruimte is belangrijk omdat deze de afvoer van warmte uit de contactgebieden van het lager mogelijk maakt. Het aanbrengen van te veel vet kan dus leiden tot oververhitting en vroegtijdig falen van het lager.

Om die reden is de algemene aanbeveling om 20-40% van de vrije binnenruimte van een lager te vullen. Een lager percentage wordt normaal gesproken gespecificeerd voor toepassingen met een hoge snelheid en laag koppel, en een hoger percentage voor toepassingen met een lage snelheid en grote belasting. Wat de behuizing betreft, kan zelfs 70-100% van de vrije ruimte worden gevuld als de toepassing een lage snelheid heeft en het risico op vervuiling groot is.

Houd er rekening mee dat het initiële vulniveau ook wordt beïnvloed door de gekozen nasmeermethode. De gebruikelijke nasmeermethodes zijn handmatig, automatisch of continu nasmeren.

Handmatig nasmeren is praktisch en maakt een ononderbroken werking mogelijk.

Automatisch nasmeren voorkomt dat er te veel of te weinig vet wordt aangebracht en wordt veel gebruikt in inrichtingen waarbij meerdere punten gesmeerd moeten worden, of waarbij toegang tot punten lastig is. Het is ook de voorkeursmethode als apparatuur op afstand wordt bediend en er geen onderhoudspersoneel is.

Continu smeren wordt gebruikt voor toepassingen waarbij de intervallen voor nasmeren te kort zijn vanwege de negatieve effecten van vervuiling. In dit geval zal de eerste vulling van de behuizing 70-100% bedragen, afhankelijk van de bedrijfsomstandigheden.

Tips voor onderhoud van lagers

Correcte behandeling en onderhoud van uw lagers verlengt de levensduur ervan en optimaliseert hun prestaties. Gebruik deze elementaire checklist om de tijd, arbeid en kosten voor onderhoud terug te brengen.

Hanteren van lagers: Ga voorzichtig om met de lagers om krassen op het oppervlak te voorkomen. Hanteer ze altijd met schone, droge handen of gebruik schone handschoenen van canvas. Hanteer lagers niet met vettige of vochtige handen, aangezien dit snel tot vervuiling kan leiden.

Opslaan van lagers: Bewaar lagers ingepakt in oliebestendig papier, in een koele en schone omgeving met lage vochtigheid en vrij van stof, trillingen en schokken. Leg een lager na hantering op een schoon en droog oppervlak om vervuiling te voorkomen. Haal het lager niet uit zijn originele verpakking totdat het nodig is voor montage en sla lagers liggend op, niet staand.

Reinigen van lagers: Gebruik altijd niet-vervuilde oplosmiddelen of spoeloliën en vermijd het gebruik van katoenafval of vuile doeken om een lager af te vegen. Gebruik afzonderlijke bakken voor de reiniging en laatste spoelbeurt van een gebruikt lager.

Monteren van lagers: Gebruik de juiste techniek en gereedschappen om een lager te monteren. Ca. 16% van de lagerdefecten is te wijten aan een slechte montage, dus let erop dat u ze niet te los of te vast monteert. Controleer voor de montage of alle onderdelen schoon en onbeschadigd zijn en of het goede smeermiddel is gekozen. Reinig het lager niet voor montage als het rechtstreeks uit de verpakking komt.

Hamer niet direct op het lager of zijn buitenring en oefen er geen rechtstreekse kracht op uit. Dit kan leiden tot beschadiging en verkeerde uitlijning van de elementen. Voor kleine en middelgrote lagers wordt in het algemeen koudmontage of mechanische montage aanbevolen. Warmtemontage is meestal geschikter voor relatief grote lagers, terwijl voor zeer grote lagers hydraulische montage kan worden aanbevolen.

Gebruik geschikt gereedschap: Speciaal gereedschap voor de montage en demontage van lagers – lagertrekkers, montagesets, olie-injectoren, inductieverwarmers en hydraulische moeren. Deze zijn allemaal op maat gemaakt voor een goede en soepele montage, waardoor het risico op schade aan het lager tot een minimum beperkt blijft.

Inspecteer de lagers: Om lagerdefecten te voorkomen, is het noodzakelijk deze zowel tijdens als na bedrijf te inspecteren. Controleer voor de inspecties tijdens bedrijf de temperatuur, het geluid en de trillingen en beoordeel of het smeermiddel moet worden vervangen of aangevuld. Onderzoek het lager en al zijn componenten na bedrijf om te bepalen of er veranderingen zijn opgetreden. Veelvoorkomende oorzaken van lagerproblemen en hun oplossingen worden in het laatste hoofdstuk van deze gids besproken.

Industriële woordenlijst

In de Industriële woordenlijst worden de meest voorkomende termen en afkortingen behandeld in de bedrijfstakken die

door ERIKS worden bediend, zoals de primaire industrie, de farmaceutische en voedingssector, energie- en transportsector.

Lees de woordenlijst

5. Veelvoorkomende oorzaken van schade aan lagers

Een lager kan in het algemeen worden gebruikt tot het einde van de lopende vermoeidheidslevensduur, maar het lager kan ook eerder defect raken door onjuiste, montage, smering of behandeling. De belangrijkste vormen van uitval en hun onderliggende oorzaken zijn beschreven in de norm ISO 15243 en zijn gebaseerd op de zichtbare schade op de contactoppervlakken van het rolelement of op andere functionele oppervlakken van de lagers.

Voorbeelden van deze vormen van uitval zijn:

Vermoeidheid, die zijn oorsprong op of onder het oppervlak kan hebben

Slijtage, waaronder abrasieve slijtage en adhesieve slijtage

Corrosie, waaronder vochtcorrosie en wrijvingscorrosie (met onderliggende oorzaken als passingroest en stilstandtrillingen)

Elektrische erosie, waaronder overspanning en lekstromen

Plastische vervorming, waaronder overbelasting en inkepingen als gevolg van gruis of verkeerde behandeling

Breuken en barsten, waaronder geforceerde breuken, vermoeidheidsbreuken en thermische breukvorming

Vermoeidheid treedt op bij herhaalde spanning op de contactoppervlakken tussen de rolelementen en de loopvlakken, en leidt tot veranderingen in de materiaalstructuur. Het wordt zichtbaar als spalling of loslaten en begint meestal aan het oppervlak. De oorzaak van dit soort schade is meestal een verkeerde smering. Vermoeidheid die onder het oppervlak begint komt zelden voor en treedt alleen op na zeer lange bedrijfstijden. Om dit soort schade te voorkomen, moeten het type en de toestand van het vet en de afdichtings- en belastingsomstandigheden worden gecontroleerd en eventueel worden aangepast.

Slijtage treedt op wanneer er vreemd materiaal in de lagereenheid terechtkomt. Het kan daarbij gaan om zand of fijne metalen deeltjes van slijpen of bewerken, of metalen deeltjes door slijtage van tandwielen. Deze vreemde deeltjes kunnen interne speling en verkeerde uitlijning veroorzaken en de levensduur van het lager verkorten. Manieren om dit soort schade te voorkomen zijn om afdichtingen aan de lagereenheid toe te voegen, of om lagereenheden met polymeer kooien te gebruiken. Een ander soort vet zou ook kunnen helpen.

Corrosie treedt op wanneer water of bijtende middelen in grote hoeveelheden in de lagereenheden terechtkomen. Als dit gebeurt, biedt het smeermiddel niet meer genoeg bescherming en ontstaat er roest. Wrijvingscorrosie treedt onder bepaalde omstandigheden op wanneer er microbewegingen tussen de lageroppervlakken zijn, bijvoorbeeld wanneer er beweging is tussen een lagerring en een schacht. Hierdoor komen kleine deeltjes los van het oppervlak. Bij blootstelling aan zuurstof gaat deze deeltjes oxideren, waardoor schade aan het lager ontstaat.

Elektrische erosie treedt op wanneer elektrische stroom door het lager gaat. Dit kan worden veroorzaakt door apparaten met massaretour die niet naar behoren werken of door massaverbindingen die tijdens het lassen niet goed zijn aangebracht.

Plastische vervorming kan worden veroorzaakt door verschillende factoren, zoals overbelasting door statische of schokbelastingen of inkepingen als gevolg van gruis of verkeerde behandeling. Onjuiste montage, stoten tegen de rolelementen, kooi of ringen en vreemde deeltjes die de lageropening binnendringen kunnen allemaal resulteren in plastische vervorming.

Breuk en barsten kunnen optreden wanneer het lager te zwaar wordt belast, door verkeerde montage of behandeling of omdat de maat en capaciteit van het lager niet geschikt zijn voor de toepassing. Dergelijke schade kan ook zichtbaar worden als thermische barsten die in de binnen- en buitenring ontstaan wanneer de glijbeweging grote wrijvingswarmte veroorzaakt.

In de onderstaande tabel vindt u enkele van de meest voorkomende toestanden die u bij beschadigde lagers kunt aantreffen, met hun mogelijke oorzaken en oplossingen.

| Geconstateerde toestand | Mogelijke oorzaak van de storing | Oplossing |

|---|---|---|

| Loslaten van het oppervlak van het loopvlak | Loslaten kan worden veroorzaakt door te hoge belasting, slechte nauwkeurigheid van de schacht of behuizing, slechte montage of het binnendringen van vreemde deeltjes. | Gebruik bij te hoge belasting een lager met een grotere capaciteit. Gebruik indien nodig een olie met grotere viscositeit, of verbeter het smeersysteem zodat een beschermende laag wordt gevormd. |

| Schilferen van de rollende oppervlakken | Dit kan zich voordoen bij een slechte smering of wanneer de tegenoverliggende onderdelen ruw zijn. Kan uiteindelijk leiden tot loslaten. | Houd de ruwheid van het oppervlak in de gaten en kies een beter smeermiddel. |

| Versplintering op de ribben of het oppervlak van het loopvlak | Kan worden veroorzaakt door slechte montage, slechte smering van de rolelementen of het verdwijnen van de beschermlaag op de contactoppervlakken door een te zware belasting. | Verbeter de montage, corrigeer de belasting en kies een geschikt smeermiddel. |

| Vegen op het oppervlak van het loopvlak | De rolelementen glijden tijdens de beweging en het smeermiddel heeft niet de juiste eigenschappen om dit te voorkomen. | Kies een geschikt smeermiddel of smeersysteem en controleer de vrijslag en voorbelasting. |

| Het oppervlak van het loopvlak is versleten en heeft kleinere afmetingen | Slechte smering, binnendringen van vreemde deeltjes of vervuiling van het smeermiddel met vuil of vreemde deeltjes. | Kies een geschikt smeermiddel of smeersysteem en verbeter de efficiëntie van de afdichting. |

| Veranderingen in afwerking en kleur van het oppervlak | Een mat of ontkleurd oppervlak van het loopvlak kan duiden op slechte smering, oververhitting of opeenhoping van verouderde olie. | Verbeter de afdichtingsefficiëntie en het smeersysteem, verwijder de olie met een organisch oplosmiddel en verwijder de ruwheid met schuurpapier. |

| Inkepingen en holtes in het oppervlak van het loopvlak | Waarschijnlijk veroorzaakt door het binnendringen van een vast voorwerp of door vastzittende deeltjes. | Verwijder vreemde voorwerpen, controleer op loslaten en verbeter de behandelingsprocedures. |

| Uitbrokkeling van de binnenring, buitenring of rolelementen | Uitbrokkeling kan worden veroorzaakt door en te grote belasting of door vastzittende vreemde voorwerpen. | Controleer en verbeter de belasting en verbeter de afdichtingsefficiëntie. |

| Barsten in de ringen of rolelementen | Te grote belasting, impact of oververhitting. Te los zitten kan ook de oorzaak zijn. | Onderzoek en verbeter de belasting en corrigeer de pasvorm. |

| Roest of corrosie van de ringen of rolelementen | Vocht, binnendringen van water of corrosieve stoffen of slechte verpakkings- en opslagomstandigheden. | Verbeter de afdichtingsefficiëntie, de behandeling en de opslag. |

| Vastgrijpen van de ringen of rolelementen | Slechte warmteafvoer door slechte smering of een te kleine vrijslag. Kan ook worden veroorzaakt door een te grote belasting. | Verbeter de afvoer van warmte en de smering. Controleer en verbeter de belasting. |

| Passingroest op de loopvlakken | Overmatige trillingen, een kleine oscillatiehoek of slechte smering. | De binnen- en buitenring moeten afzonderlijk worden getransporteerd, of de smering moet worden verbeterd. |

| Schade aan de kooien | Te grote belasting, te hoge snelheid of grote schommeling in snelheid, slechte smering of overmatige trillingen. | Verbeter de belastingvoorwaarden, verminder de trillingen en verbeter het smeersysteem. |

Heeft u vragen over onze producten?

Ga voor persoonlijk advies en informatie over producten naar een ERIKS-locatie bij u in de buurt of neem contact op met onze productspecialisten.

Een servicecenter zoeken | Onze klantenservice bellen | Een e-mail sturen